Специалист по работе с клиентами

Присылайте ваш проект

Офис

Специалист по работе с клиентами

Присылайте ваш проект

Офис

Проектная точность - это мера точности или допустимой погрешности при выполнении или разработке проекта. Она важна для технических специалистов и конструкторов, чтобы обеспечить правильное функционирование системы или продукта. Ниже приведены несколько ключевых калькуляторов, связанных с проектной точностью.

Если у вас есть вопросы при подготовке чертежей свяжитесь с нашими специалистами. Мы готовы ответить на все ваши вопросы.

Калькулятор металла

Рассчитать

Калькулятор расчета разверток

Рассчитать

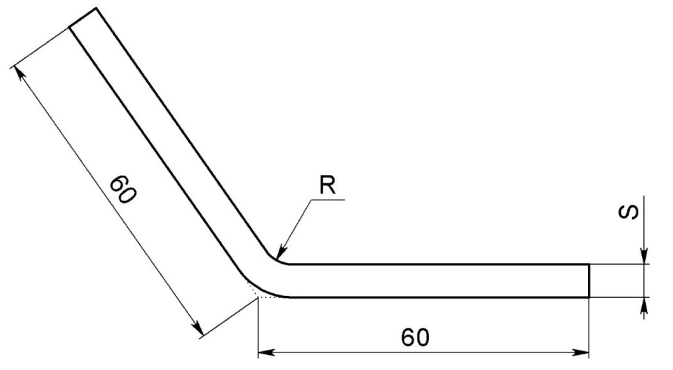

Вид уголка

Вид уголка

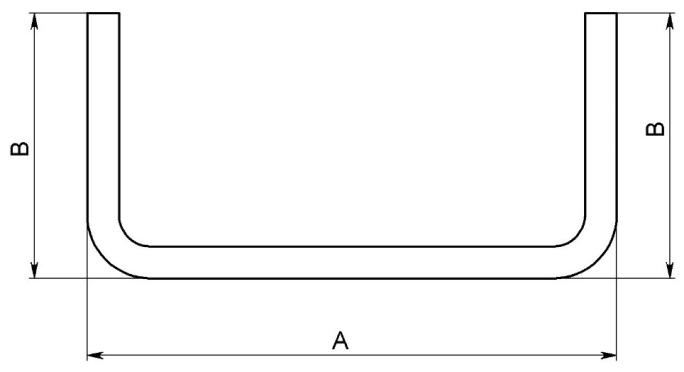

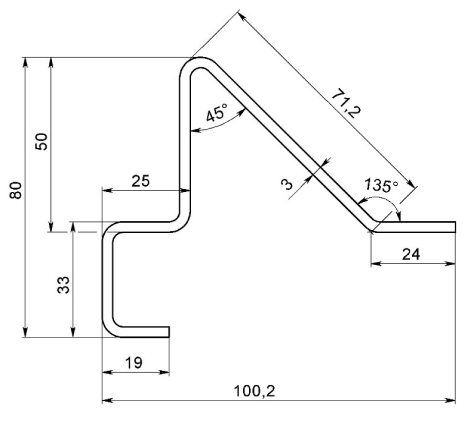

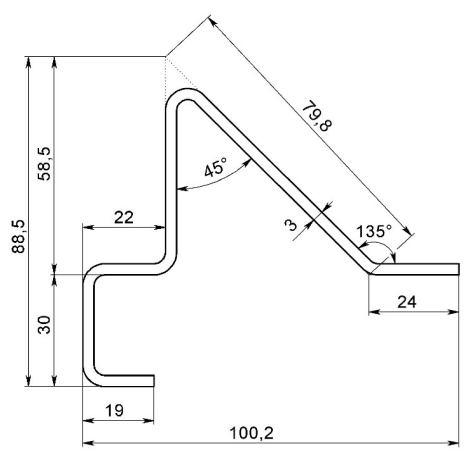

Вид швеллера

Вид швеллера

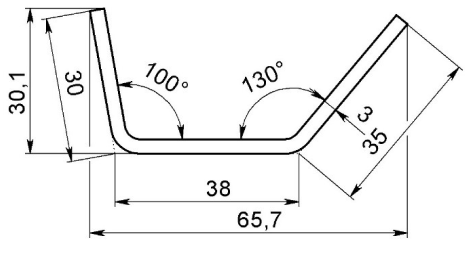

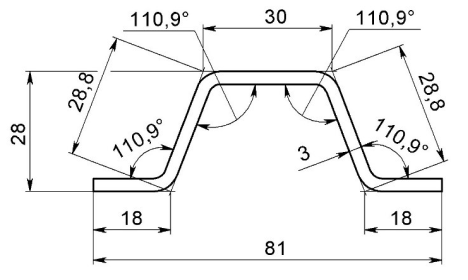

Вид зигзага

Вид зигзага

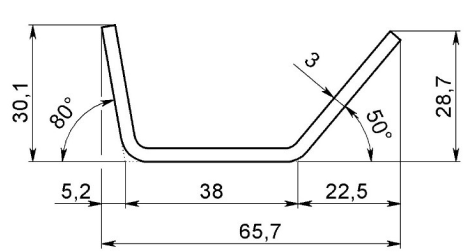

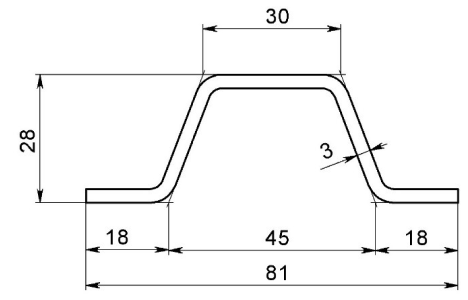

Вид профиля

Вид профиля

Вид профиля

Вид профиля

Развертки

Калькулятор радиусной гибки труб

Рассчитать

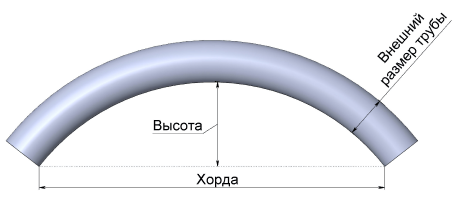

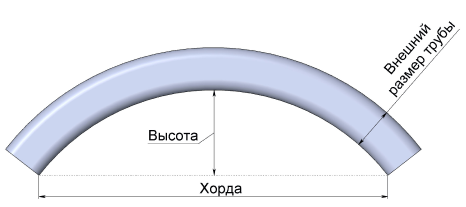

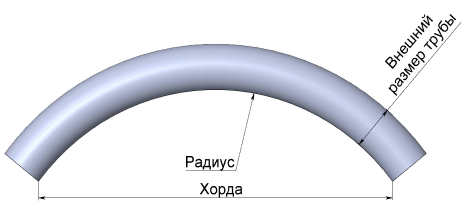

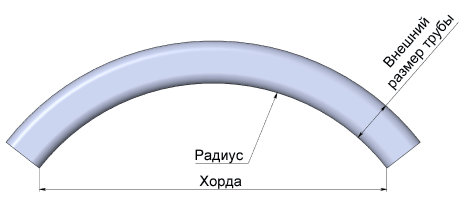

Вид гибки

Вид гибки

Вид гибки

Вид гибки

Вид

DXF для лазерной резки металла

Чертеж для гибки листового металла

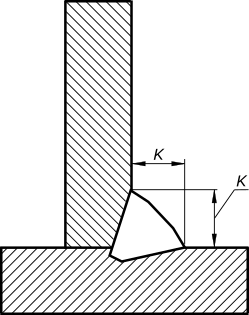

В общем случае мы принимаем внутренний радиус гиба равным толщине металла.

Размер основания А должен быть больше или равен размеру полки В.

Предпочтительно указывать получаемый угл на согнутой детали, а не отклонение от развертки.

Таблица гибки листового металла

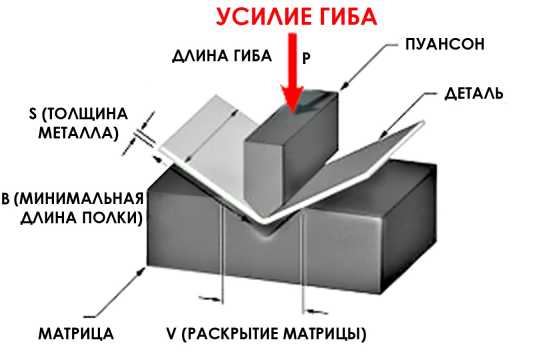

Гибка листового металла – процесс деформации формы заготовки путем изгиба под действием пресса на точку сгиба. Металлический лист помещают между двумя плитами или фигурными валками в зависимости от модели станка и подвергают контролируемой деформации. В дальнейшем полученная заготовка используется в качестве элемента для основного изделия.

Современное оборудование позволяет работать с металлами любых габаритов и толщины, придавая им сложный контур с несколькими углами. При необходимости из листового проката можно создать даже замкнутое изделие.

Гибка листа при рабочих процессах всегда сопровождается деформациями, которые возникают в структуре металла. Внутренняя поверхность радиуса листа под действием профильного пресса сужается и образовывает складки, а внешняя поверхность – работает на разрыв и растяжение. Если выйти за пределы допустимых значений, в кристаллической решетке стали или алюминия появятся разрывы, которые значительно ухудшат свойства металла. В худшем случае, превышение допустимых нагрузок на точку сгиба может привести к полному разрыву материала.

Чтобы избежать подобного, специалисты выполняют предварительные расчеты предельных соотношений толщины металла, длины профиля и радиуса изгиба. В листогибах с ЧПУ расчеты выполняются автоматически. Оператору достаточно задать первичные параметры и оборудование самостоятельно произведет гибку листового металла под заданный угол.

Но такой метод не подойдет для малых и средних способов механизации. Здесь уже необходимо производить самостоятельные расчеты по специальным формулам и таблицам.

Даже если взять лист нержавеющей стали с точными размерами будущей заготовки, то после деформации готовое изделие получится на 7-9% короче. А это в точной работе недопустимо. Поэтому специалисты перед началом металлообработки выполняют предварительные расчеты по формулам.

| v | 4.0 | 6.0 | 8.0 | 10 | 12 | 14 | 16 | 18 | 20 | 24 | 28 | 32 | 36 | 40 | 48 | 64 | 80 | 110 | 130 | |

| b | 2.8 | 4.0 | 5.5 | 7.0 | 8.5 | 10 | 11 | 12.5 | 14 | 17 | 20 | 22 | 25 | 28 | 32 | 42 | 56 | 70 | 85 | |

| r | 0.7 | 1 | 1.3 | 1.6 | 2 | 2.3 | 2.6 | 3 | 3.3 | 3.8 | 4.5 | 5 | 6 | 6.5 | 8 | 10 | 13 | 16 | 19 | |

| s | ||||||||||||||||||||

| 0.5 | 40 | 30 | p kN/m | |||||||||||||||||

| 0.6 | 60 | 40 | 30 | 30 | ||||||||||||||||

| 0.8 | 70 | 50 | 40 | 30 | ||||||||||||||||

| 1.0 | 110 | 80 | 70 | 60 | ||||||||||||||||

| 1.2 | 120 | 110 | 80 | 70 | 60 | |||||||||||||||

| 1.5 | 150 | 120 | 110 | 90 | 80 | |||||||||||||||

| 2 | 220 | 90 | 170 | 150 | 130 | 110 | ||||||||||||||

| 2.5 | 250 | 220 | 200 | 170 | 150 | 130 | ||||||||||||||

| 3 | 330 | 290 | 250 | 210 | 180 | 160 | ||||||||||||||

| 3.5 | 400 | 330 | 290 | 250 | 220 | 200 | ||||||||||||||

| 4 | 440 | 370 | 330 | 290 | 260 | 220 | ||||||||||||||

| 4.5 | 470 | 410 | 370 | 330 | 270 | |||||||||||||||

| 5 | 510 | 450 | 400 | 340 | 255 | |||||||||||||||

| 6 | 590 | 490 | 370 | 300 | ||||||||||||||||

| 8 | 650 | 520 | 420 | |||||||||||||||||

| 10 | 810 | 650 | ||||||||||||||||||

| 12 | 950 | 780 | ||||||||||||||||||

| 14 | 1100 | |||||||||||||||||||

Усилие пресса на заготовку при гибке листового металла определяется по формуле:

где

S – толщина листового профиля металла;

L – размер длины заготовки;

∂ʋ – предел прочности на растяжение (справочное значение);

V – развертка матрицы (технический параметр станка).

На практике специалисты используют готовые шаблоны и таблицы в зависимости от типа и размеров металлического профиля. Из таблиц выбираются точные параметры заготовки и подбираются максимально допустимые усилия пресса с углами деформации.

Расчеты по формулам используются только при работе с нестандартными заготовками и единичными заказами, где важно соблюсти размеры в точности до 0,1 мм.

14 квалитет. Соответствует ГОСТ 25347-2013 (ISO 286-2:2010)

| Номинальный размер, мм | Стандартный допуск IT14 | В системе отверстия | В системе вала | ||

| H14 | JS14 | h14 | js14 | ||

| До 3 включ. | 0.25 | +0.25 0 | +0.125 -0.125 | 0 -0.25 | +0.125 -0.125 |

| Св. 3 до 6 | 0.3 | +0.3 0 | +0.15 -0.15 | 0 -0.3 | +0.15 -0.15 |

| Св. 6 до 10 | 0.36 | +0.36 0 | +0.18 -0.18 | 0 -0.36 | +0.18 -0.18 |

| Св. 10 до 18 | 0.43 | +0.43 0 | +0.215 -0.215 | 0 -0.43 | +0.215 -0.215 |

| Св. 18 до 30 | 0.52 | +0.52 0 | +0.26 -0.26 | 0 -0.52 | +0.26 -0.26 |

| Св. 30 до 50 | 0.62 | +0.62 0 | +0.31 -0.31 | 0 -0.62 | +0.31 -0.31 |

| Св. 50 до 80 | 0.74 | +0.74 0 | +0.37 -0.37 | 0 -0.74 | +0.37 -0.37 |

| Св. 80 до 120 | 0.87 | +0.87 0 | +0.435 -0.435 | 0 -0.87 | +0.435 -0.435 |

| Св. 120 до 180 | 1 | 1 0 | +0.5 -0.5 | 0 1 | +0.5 -0.5 |

| Св. 180 до 250 | 1.15 | +1.15 0 | +0.575 -0.575 | 0 -1.15 | +0.575 -0.575 |

| Св. 250 до 315 | 1.3 | +1.3 0 | +0.65 -0.65 | 0 -1.3 | +0.65 -0.65 |

| Св. 315 до 400 | 1.4 | +1.4 0 | +0.7 -0.7 | 0 -1.4 | +0.7 -0.7 |

| Св. 400 до 500 | 1.55 | +1.55 0 | +0.775 -0.775 | 0 -1.55 | +0.775 -0.775 |

| Св. 500 до 630 | 1.75 | +1.75 0 | +0.875 -0.875 | 0 -1.75 | +0.875 -0.875 |

| Св. 630 до 800 | 2 | +2 0 | +1 -1 | 0 -1 | +1 -1 |

| Св. 800 до 1000 | 2.3 | +2.3 0 | +1.15 -1.15 | 0 -2.3 | +1.15 -1.15 |

| Св. 1000 до 1250 | 2.6 | +2.6 0 | +1.3 -1.3 | 0 -2.6 | +1.3 -1.3 |

| Св. 1250 до 1600 | 3.1 | +3.1 0 | +1.55 -1.55 | 0 -3.1 | +1.55 -1.55 |

| Св. 1600 до 2000 | 3.7 | +3.7 0 | +1.85 -1.85 | 0 -3.7 | +1.85 -1.85 |

| Св. 2000 до 2500 | 4.4 | +4.4 0 | +2.2 -2.2 | 0 -4.4 | +2.2 -2.2 |

| Св. 2500 до 3150 | 5.4 | +5.4 0 | +2.7 -2.7 | 0 -5.4 | +2.7 -2.7 |

Машины и механизмы состоят из деталей, которые в процессе работы совершают относительные движения или находиться в относительном покое. Две детали, элементы которых входят друг в друга, образуют соединение.

В соединении элементов двух деталей один из них является внутренним (охватывающим), другой - наружным (охватываемым). В системе допусков и посадок всякий наружный элемент условно называется валом, всякий внутренний - отверстием.

Разность размеров отверстия и вала до сборки определяет характер соединения деталей, или посадку, т. е. большую или меньшую свободу относительного перемещения деталей или степень сопротивления их взаимному смещению.

Разность размеров отверстия и вала, если размер отверстия больше размера вала, называется зазором. Зазор характеризует большую или меньшую свободу относительного перемещения деталей соединения.

Разность размеров вала и отверстия до сборки, если размер вала больше размера отверстия, называется натягом. Натяг характеризует степень сопротивления взаимному смещению деталей в соединении.

В необходимых случаях зазор может быть выражен как натяг со знаком минус, а натяг - как зазор со знаком минус.

При проектировании деталей машин их геометрические параметры задаются размерами элементов, а также формой и взаимным расположением их поверхностей. При изготовлении возникают отступления геометрических параметров. Эти отступления называются погрешностями. Погрешности могут возникнуть также в процессе хранения и эксплуатации машин под воздействием внешней среды, внутренних изменений в структуре материала, износа и т. д.

Степень приближения действительных параметров к идеальным называется точностью. Понятия о точности и погрешности взаимосвязаны, чем меньше погрешности, тем выше точность.

С какой бы точностью детали ни выполнялись, выдержать абсолютно точно их размеры невозможно, поэтому для изготовления деталей предусматриваются допустимые отклонения от номинального размера.

Номинальным размером называется размер, полученный из расчета на прочность, жесткость и т. п., исходя из конструктивных и технологических соображений и служащий началом отсчета отклонений.

Действительным размером называется размер, полученный в результате непосредственного измерения с наивысшей практически допустимой точностью. Действительный размер годной детали должен быть не больше наибольшего и не меньше наименьшего допускаемых предельных размеров.

Предельными размерами называются два предельных значения размера, между которыми должен находиться действительный размер. Больший из них называется наибольшим предельным размером, а меньший - наименьшим предельным размером.

Допуском размера называется разность между наибольшими и наименьшими предельными размерами. Величина допуска обозначается в десятых и сотых долях миллиметра, а также в микрометрах. Допуск указывают в виде двух отклонений от номинального: верхнего и нижнего.

Верхним предельным отклонением называется алгебраическая разность между наибольшим предельным размером и номинальным, а нижним предельным отклонением - алгебраическая разность между наименьшим предельным размером и номинальным.

Отклонение может быть положительным, если предельный размер больше номинального, и отрицательным, если предельный размер меньше номинального.

Правильный выбор допуска имеет решающее значение для экономичности изготовления детали. Чем меньше допуск, тем сложнее изготовление деталей, выше стоимость станков и инструментов для их обработки и контроля.

Допуск на чертеже может быть показан числовой величиной верхнего и нижнего предельных отклонений, а также буквами и цифрами, характеризующими посадку и степень точности.

| Обозначения | 36 ±0.008 | 36 -0.027-0.010 |

| Номинальный размер, мм | 36 | 36 |

| Верхнее предельное отклонение, мм | +0.008 | -0.010 |

| Нижнее предельное отклонение, мм | -0.008 | -0.027 |

| Наибольший предельный размер, мм | 36+0.008=36.008 | 36-0.010=35.990 |

| Наименьший предельный размер, мм | 36-0.008=35.992 | 36-0.027=35.973 |

| Допуск размера, мм | 36.008-35.992=0.016 | 35.990-35.973=0.017 |

В стандартных таблицах допусков и посадок установлены предельные отклонения для отверстий и валов, которые выбираются конструктором и указываются, на чертежах наряду с номинальным размером. По этим данным при необходимости могут быть определены предельные размеры и допуски деталей, а также предельные зазоры или натяги и допуск посадки.

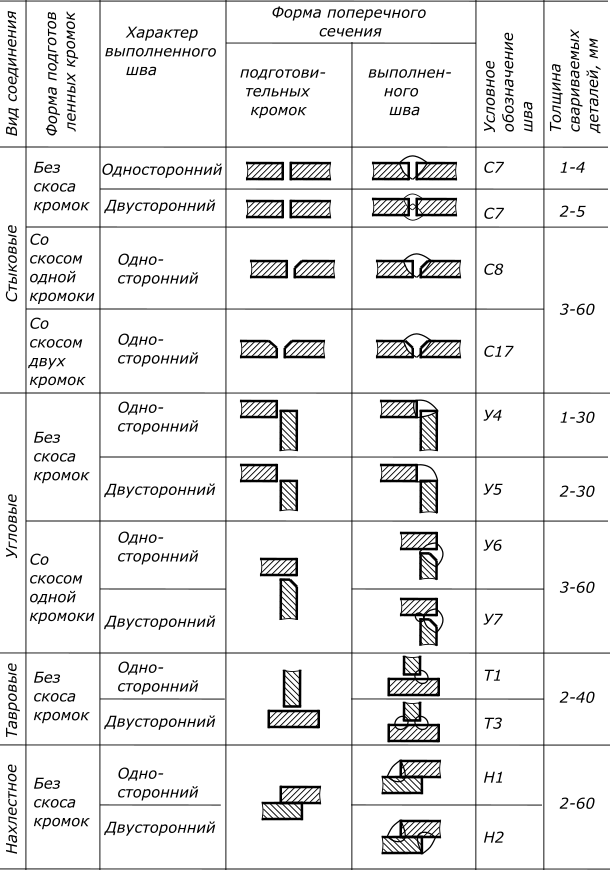

Обозначение сварных швов

Сварные швы лучше других приближают составляющие его детали к целому и позволяют изготавливать детали неограниченных размеров.

Сварка - это один из способов получения неразъемного соединения деталей из металлов и их сплавов, при котором используется местный нагрев для установления межатоных связей между скрепляемыми деталями.

Сварные швы представляют собой участки кристаллизовавшегося расплавленного металла.

Сварные швы

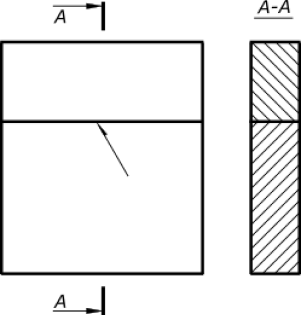

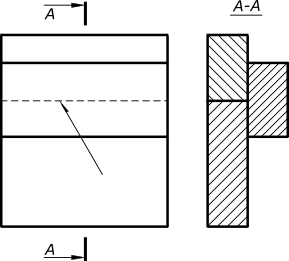

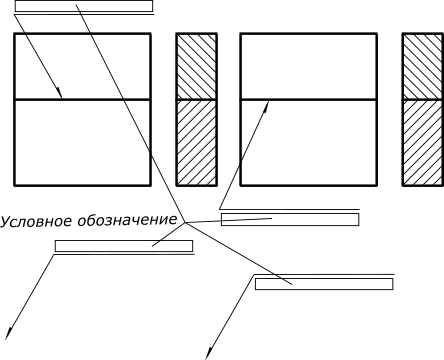

Условное изображение и обозначение сварных швов на чертеже выполняют согласно ГОСТ 2.312-72.

Сварные швы

Сварные швы независимо от способа сварки условно изображается сплошной основной линией, принятой для данного чертежа, если шов видимый, и штриховой линией, если шов невидимый.редставляют собой участки кристаллизовавшегося расплавленного металла.

Сварные швы

Условное обозначение шва наносят на полке линии-выноски, проведенной от изображения с лицевой стороны.

Сварные швы

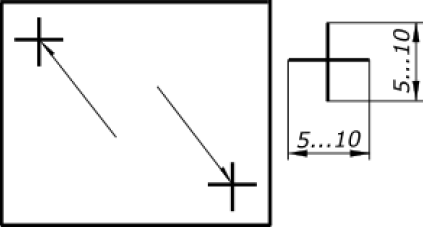

Для точечного видимого шва стандарт устанавливает условный знак "+", который выполняют сплошными основными линиями независимо от вида сварки. Невидимые точки не изображают.От изображения шва или одиночной точки проводят линию выноску, заканчивающуюся односторонней стрелкой. Линию выноску предпочтительно проводить от изображения видимого шва.

Сварные швы

В условном обозначении сварных швов вспомогательные знаки выполняют тонкими линиями. Они должны быть одинаковой высоты с цифрами - 5 мм.За лицевую сторону одностороннего шва сварного соединения принимают сторону, с которой производят сварку основного шва.За лицевую сторону двустороннего шва сварного соединения с симметрично подготовленными кромками может быть принята любая сторона.

Сварные швы

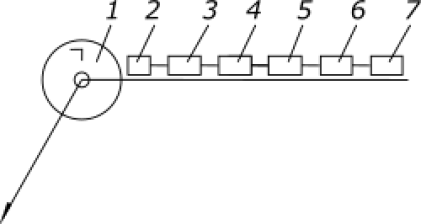

Условное обозначение стандартного шва или одиночной сварной точки должно содержать:

Условное обозначение шва наносят на полке линии-выноски, проведенной от изображения с лицевой стороны.

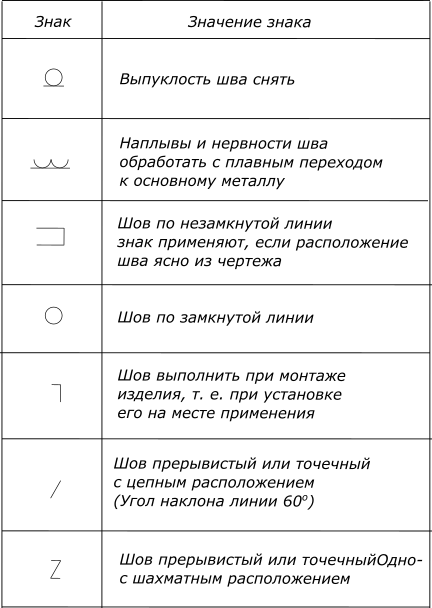

Вспомогательные знаки

По виду сварки швы сварных соединений разделяются на:

| ГОСТ | Наименование |

| 526480 | Ручная дуговая сварка. Соединения сварные. |

| 8713-79 | Сварка под флюсом. Соединения сварные. |

| 11553-75 | Автоматическая и полуавтоматическая дуговая сварка под флюсом. Соединения сварные под острыми и тупыми углами. |

| 14771-76 | Дуговая сварка в защитном газе. Соединения сварные. |

| 14776-79 | Дуговая сварка. Соединения сварные. |

| 14806-80 | Дуговая сварка алюминия и алюминиевых сплавов в инертных газах. Соединения сварные. |

| 15164-78 | Электрошлаковая сварка. Соединения сварные. |

| 15878-79 | Контактная сварка. Соединения сварные. |

| 16310-80 | Соединения сварные из полиэтилена, полипропилена и винипласта. |

| 23518-79 | Дуговая сварка в защитных газах. Соединения сварные под острыми и тупыми углами. |

| 23792-79 | Соединения контактные электрические сварные. |

Сварные соединения, выполненные при помощи ручной дуговой сварки могут быть:

Сварные швы

Пример выполнения чертежа сварного соединения.

Рисунок

Штриховка смежных деталей на сборочном чертеже сварного соединения выполняется в противоположных направлениях.Простановку размеров выполняют так же, как и на чертежах деталей.Чертеж сварного изделия выполняется как сборочный чертеж. Для несложного сварного соединения все детали могут изготавливаться по сборочному чертежу.

DIN, ГОСТ, ISO - полная таблица соответствия стандартов крепежа

Таблица соответствия крепежа немецкого стандарта DIN, российского стандарта ГОСТ, международного стандарта ISO.

DIN (Deutsches Institut für Normung) - Немецкий институт по стандартизации (член ISO).

ГОСТ (Государственный стандарт) - национальный стандарт РФ, межгосударственный стандарт в СНГ. ГОСТ Р - стандарты, принимаемые только в России.

ISO (International Organization for Standardization) - Международная организация по стандартизации.

DIN ISO - стандарт ISO (Международная организация по стандартизации), принятый Германией как национальный без каких-либо изменений.

EN (EuroNorm) - европейский стандарт, принятый Европейским комитетом по стандартизации CEN (European Committee for Standardization).

DIN EN - немецкое издание европейского стандарта EN без каких- либо изменений.

DIN EN ISO - стандарт, совместно разработанный ISO (Международная организация по стандартизации) и CEN (Европейский комитет по стандартизации), принятый Германией как национальный без каких-либо изменений.

| Изображение крепежа |

Стандарт DIN | Наименование крепежа | Аналог ГОСТ | Аналог ISO, EN |

|---|---|---|---|---|

| DIN 1 | Штифт конический незакалённый | ГОСТ 3129-70 | ISO 2339 | |

| DIN 7 | Штифт цилиндрический, направляющий | ГОСТ 3128-70 | ISO 2338 | |

| DIN 84 | Винт с цилиндрической головкой, прямой шлиц | ГОСТ 1491-80 | ISO 1207 | |

| DIN 85 | Винт с прямым шлицем | ГОСТ 17473-80 | ISO 1580 | |

|

DIN 93 | Шайба стопорная | ГОСТ 13463-77 ГОСТ 13464-77 |

|

| DIN 94 | Шплинт стальной | ГОСТ 397-79 | ISO 1234 | |

| DIN 95 | Шуруп по дереву с полупотайной головкой | ГОСТ 1146-80 | ||

| DIN 96 | Шуруп с полукруглой головкой по дереву | ГОСТ 1144-80 | ||

| DIN 97 | Шуруп с потайной головкой по дереву | ГОСТ 1145-80 | ||

| DIN 99 | Гайка-ручка зажимная | |||

| DIN 124 | Заклёпка под молоток с полукруглой головкой | ISO 1051 | ||

|

DIN 125 А | Шайба плоская | ГОСТ 11371-78 | ISO 7089 |

|

DIN 125 В | Шайба плоская с фаской | ГОСТ 11371-78 | ISO 7090 |

|

DIN 126 | Шайба стальная | ISO 7091 | |

|

DIN 127 | Гровер шайба | ГОСТ 6402-70 | |

|

DIN 128 А | Шайба стопорная пружинная | ||

|

DIN 128 В | Шайба стопорная пружинная волнистая | ||

|

DIN 134 | Шайба плоская оцинкованная | ||

|

DIN 137 А | Шайба пружинная | ||

|

DIN 137 В | Шайба пружинная волнистая | ||

| DIN 186 | Болт к пазам станочным | ГОСТ 13152-67 | ||

| DIN 188 | Болт с Т-образной головкой | |||

| DIN 258 | Штифт конический с резьбовой цапфой | ISO 8992 | ||

| DIN 261 | T-болт для пазов | |||

| DIN 302 | Заклёпка с потайной головкой | ISO 1051 | ||

| DIN 315 | Гайка-барашек | |||

| DIN 315 | Гайка-барашек, округлые лепестки | ГОСТ 3032-76 | ||

|

DIN 316 | Винт-барашек | ||

|

DIN 316 | Винт барашковый | ||

| DIN 404 | Винт с отверстиями | |||

| DIN 417 | Винт установочный с цапфой | ГОСТ 1478-93 | ISO 7435 | |

| DIN 427 | Винт установочный | ГОСТ 18746-80 | ISO 2342 | |

|

DIN 431 | Гайка трубная | ГОСТ 8968-75 | |

|

DIN 432 | Шайба с наружным выступом | ||

|

DIN 433 | Шайба под винт | ГОСТ 10450-78 | ISO 7092 |

| DIN 434 | Шайба косая, уклон 8% | ГОСТ 10906-78 | ||

| DIN 435 | Шайба косая, уклон 14% | ГОСТ 10906-78 | ||

|

DIN 436 | Шайба квадратная для деревянных конструкций | ||

| DIN 438 | Винт установочный с засверленным концом | ГОСТ 1477-93 | ISO 7436 | |

| DIN 439 | Гайка низкая | ГОСТ 5916-70 | ISO 4035 ISO 4036 ISO 8675 |

|

| DIN 439 | Гайка с левой резьбой | |||

| DIN 439 | Гайка с мелкой резьбой | ГОСТ 5916-70 | ISO 8675 | |

| DIN 440 | Шайба увеличенная | ГОСТ 6958-78 | ISO 7094 | |

| DIN 442 | Крышка для укупорки закатыванием | |||

| DIN 443 | Крышка для укупорки вдавливанием | |||

| DIN 444 | Болт откидной | ГОСТ 3033-79 ГОСТ 14724-69 ГОСТ 14725-69 |

||

|

DIN 462 | Шайба с внутренним выступом | ||

|

DIN 463 | Шайба стопорная с лапками | ГОСТ 13463-77 ГОСТ 13464-77 |

|

| DIN 464 | Винт с накатанной головкой | |||

| DIN 465 | Винт с накаткой и прямым шлицем | |||

| DIN 466 | Гайка рифлёная высокая | |||

| DIN 467 | Гайка с накаткой рифленая низкая | |||

| DIN 470 | Шайба запорная | |||

|

DIN 471 | Кольцо стопорное наружное | ГОСТ 13942-86 | |

|

DIN 472 | Кольцо стопорное внутреннее | ГОСТ 13943-86 | |

| DIN 478 | Винт с квадратной головкой и буртиком | ГОСТ 1488-84 | ||

| DIN 479 | Винт установочный с квадратной головкой | ГОСТ 1482-84 ГОСТ 1485-84 |

||

| DIN 480 | Винт с квадратной головкой, буртиком и закругленным концом | ГОСТ 1486-84 | ||

| DIN 508 | Гайка для Т-образных пазов | ISO 299 | ||

| DIN 525 | Шпилька приварная с гайкой | ISO 2339 | ||

|

DIN 529 | Анкерные болты, формы A, B, D, F | ||

| DIN 529 MU | Анкерный болт с гайкой, форма С | |||

| DIN 546 | Гайка круглая шлицевая | ГОСТ 10657-80 | ||

|

DIN 547 | Гайка с двумя отверстиями на торце | ||

| DIN 548 | Гайка с радиальными отверстиями | ГОСТ 8381-73 | ||

| DIN 551 | Винт установочный с плоским концом | ГОСТ 1477-93 | ISO 4766 | |

| DIN 553 | Винт установочный с коническим концом | ГОСТ 1476-93 | ISO 7434 | |

| DIN 555 | Гайка шестигранная | ГОСТ 5915-70ГОСТ 5927-70ГОСТ 10605-94ГОСТ 15526-70 |

ISO 4034 | |

|

DIN 557 | Гайка квадратная | ||

| DIN 558 | Болты с шестигранной головкой | ISO 4018 | ||

| DIN 561 | Болт с уменьшенной головкой и цапфой | ГОСТ 1481-84 | ||

|

DIN 562 | Гайка квадратная низкая | ||

| DIN 564 | Болт стопорный с коническим концом | |||

| DIN 571 | Шуруп-болт | ГОСТ 11473-75 | ||

|

DIN 580 | Рым-болт | ГОСТ 4751-73 | ISO 3266 |

|

DIN 582 | Рым-гайка | ||

| DIN 601 | Болт с шестигранной гайкой | ГОСТ 15589-70 | ISO 4016 | |

| DIN 603 | Болт с полукруглой головкой | ГОСТ 7802-81 | ISO 8677 | |

| DIN 604 | Болт с усом | |||

| DIN 605 | Болт с квадратным подголовком | ГОСТ 17673-81 ГОСТ 7786-81 |

||

| DIN 607 | Болт с полукруглой головкой | ГОСТ 7801-81 | ||

| DIN 608 | Болт с потайной головкой | ГОСТ 7786-81 | ||

| DIN 609 | Болт призонный с длинной цапфой | |||

| DIN 610 | Болт призонный с короткой цапфой | |||

| DIN 653 | Винт прижимной низкий с накаткой | |||

| DIN 660 | Заклёпка с полукруглой головкой | ГОСТ 10299-80 | ISO 1051 | |

| DIN 661 | Заклёпка с потайной головкой | ГОСТ 10300-80 | ISO 1051 | |

| DIN 662 | Заклёпка с полупотайной головкой | ГОСТ 10301-80 | ISO 1051 | |

| DIN 674 | Заклёпка с полукруглой низкой головкой | ГОСТ 10302-80 | ISO 1051 | |

| DIN 675 | Заклёпка с плоской потайной головкой | ISO 1051 | ||

|

DIN 689 | Крюк с кольцом и предохранителем | ||

| DIN 703 | Кольцо установочное с винтом | |||

| DIN 705 A | Кольцо установочное под винт | |||

| DIN 705 B | Кольцо установочное под штифт | |||

|

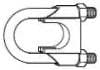

DIN 741 | Зажим для троса | ||

| DIN 763 | Цепь длиннозвенная | |||

| DIN 766 | Цепь короткозвенная | |||

| DIN 787 | Винт для Т-образных пазов | ISO 299 | ||

| DIN 792 | Болт с цилиндрической головкой | |||

| DIN 797 | Болт анкерный фундаментный | |||

| DIN 798 | Гайка анкерная | |||

| DIN 835 | Шпилька резьбовая | ГОСТ 22038-76 | ||

| DIN 905 | Ключ для болтов с внутренним четырёхгранником 11 мм | |||

|

DIN 906 | Пробка резьбовая коническая с внутренним шестигранником | ОСТ 2С98-3-73 | |

|

DIN 908 | Пробка резьбовая цилиндрическая с фланцем и внутренним шестигранником | ОСТ 2С98-4-73 | |

| DIN 909 | Пробка резьбовая коническая с шестигранной головкой | |||

| DIN 910 | Пробка резьбовая с фланцем и шестигранной головкой | |||

| DIN 911 | Ключ шестигранный | ISO 2936 | ||

| DIN 912 | Винт (болт) с внутренним шестигранником | ГОСТ 11738-84 | ISO 12474 ISO 14579ISO 4762 |

|

| DIN 913 | Винт установочный с плоским концом | ГОСТ 11074-93 | ISO 4026 | |

| DIN 914 | Винт установочный с коническим концом | ГОСТ 8878-93 | ISO 4027 | |

| DIN 915 | Винт установочный с цилиндрическим концом | ГОСТ 11075-93 | ISO 4028 | |

| DIN 916 | Винт установочный с засверленным концом | ГОСТ 28964-91 | ISO 4029 | |

|

DIN 917 | Гайка глухая | ||

| DIN 920 | Винт с уменьшенной цилиндрической головкой и прямым шлицем | |||

| DIN 921 | Винт с большой плоской головкой и прямым шлицем | |||

| DIN 922 | Винт с плоской головкой и цилиндрической цапфой | |||

| DIN 923 | Винт ступенчатый с плоской головкой | |||

| DIN 924 | Винт с полупотайной головкой с цапфой | |||

| DIN 925 | Винт с потайной головкой с цапфой | |||

| DIN 926 | Винт без головки с цапфой | |||

| DIN 927 | Винт с цапфой | |||

|

DIN 928 | Гайка приварная квадратная | ||

| DIN 929 | Гайка приварная шестигранная | |||

| DIN 931 | Болт с неполной резьбой | ГОСТ 7798-70ГОСТ 7805-70 |

ISO 4014 | |

| DIN 933 | Болт с полной резьбой | ГОСТ 7798-70ГОСТ 7805-70 |

ISO 4017 | |

| DIN 933 SZ | Болт с прямым шлицем | ГОСТ 7798-70ГОСТ 7805-70 |

ISO 4017 | |

| DIN 934 | Гайка с крупной резьбой | ГОСТ 5915-70ГОСТ 5927-70ГОСТ 10605-94ГОСТ 15526-70 |

ISO 4032 ISO 4033 |

|

| DIN 934 | Гайка с мелким шагом резьбы | ISO 8673 | ||

| DIN 934 | Гайка с левой резьбой | |||

| DIN 935 | Гайка корончатая | ГОСТ 5932-73ГОСТ 5918-73 |

||

| DIN 936 | Гайка низкая | ГОСТ 5916-70 | ISO 4035 ISO 8675 |

|

| DIN 937 | Гайка корончатая низкая | ГОСТ 5919-73 ГОСТ 5933-73 |

||

| DIN 938 | Шпилька резьбовая, ввинчиваемый конец ~ 1d | ГОСТ 22033-76 | ||

| DIN 939 | Шпилька резьбовая, ввинчиваемый конец ~ 1.25d | ГОСТ 22034-76 ГОСТ 22035-76 |

||

| DIN 940 | Шпилька резьбовая, ввинчиваемый конец ~ 2.5d | |||

| DIN 960 | Болт с мелкой неполной резьбой | ГОСТ 7798-70ГОСТ 7805-70ГОСТ 15589-70 |

ISO 8765 | |

| DIN 961 | Болт с мелким шагом резьбы | ГОСТ 7798-70ГОСТ 7805-70ГОСТ 15589-70 |

ISO 8676 | |

|

DIN 962 | Стандарт на размеры отверстий в болтах | ISO 7378 | |

| DIN 963 | Винт с потайной головкой | ГОСТ 17475-80 | ISO 2009 | |

| DIN 964 | Винт с полупотайной головкой | ГОСТ 17474-80 | ISO 2010 | |

| DIN 965 | Винт потай, крестообразный шлиц | ГОСТ 17475-80 | ISO 7046-1 ISO 7046-2 |

|

| DIN 965 | Винт с потайной головкой Torx | ГОСТ 17475-80 | ISO 7046-1 ISO 7046-2 |

|

| DIN 966 | Винт с полупотайной головкой, шлиц PН | ГОСТ 17474-80 | ISO 7047 | |

| DIN 966 | Винт с полупотайной головкой, шлиц PZ | ГОСТ 17474-80 | ISO 7047 | |

| DIN 967 | Винт с полукруглой головкой и прессшайбой | ГОСТ 11644-75 | ||

| DIN 968 | Шуруп-саморез с полукруглой головкой | |||

| DIN 970 | Гайка с крупной и мелкой резьбой | ISO 4032 | ||

| DIN 971 | Гайка с метрической мелкой резьбой | ISO 8673 ISO 8674 |

||

| DIN 975 | Шпилька резьбовая метровая | |||

| DIN 976-1 | Шпилька (штанга) резьбовая метровая | |||

| DIN 976-1-В | Шпилька резьбовая форма В | |||

| DIN 976 | Резьбовая шпилька (GS) | |||

| DIN 977 | Гайка приварная | ISO 21670 | ||

| DIN 979 | Гайка корончатая низкая | |||

|

DIN 980 | Гайка самостопорящаяся | ISO 7042 ISO 7719 ISO 10513 |

|

|

DIN 981 | Гайка круглая шлицевая | ||

| DIN 982 | Гайка самоконтрящаяся | ISO 7040 ISO 10512 |

||

| DIN 983 | Кольцо стопорное наружное | |||

| DIN 984 | Кольцо стопорное внутреннее | |||

| DIN 985 | Гайка самоконтрящаяся | ISO 10511 | ||

| DIN 986 | Гайка колпачковая самоконтрящаяся | |||

|

DIN 988 | Шайба регулировочная | ||

|

DIN 1052 | Шайба строительная | ||

|

DIN 1142 | Зажим канатный, тросовый | ||

| DIN 1433 | Палец цилиндрический | |||

| DIN 1434 | Палец цилиндрический с уменьшенной головкой | |||

| DIN 1435 | Палец цилиндрический с плоской тонкой головкой | |||

| DIN 1436 | Палец цилиндрический с увеличенной плоской головкой | |||

|

DIN 1440 | Шайба усиленная, класс точности А | ISO 8738 | |

| DIN 1441 | Шайба усиленная, класс точности С | |||

| DIN 1443 | Штифт цилиндрический | ISO 2340 | ||

| DIN 1444 | Штифт цилиндрический с головкой | ISO 2341 | ||

| DIN 1445 | Болт с уменьшенной плоской двухгранной головкой и цапфой | |||

| DIN 1469 | Штифт просечной цилиндрический с шейкой | |||

| DIN 1470 | Штифт цилиндрический насечённый с направляющей частью | ISO 8739 | ||

| DIN 1471 | Штифт конический насеченный по всей длине | ISO 8744 | ||

| DIN 1472 | Штифт конический насеченный на 1/2 длины | ISO 8745 | ||

| DIN 1473 | Штифт цилиндрический с тремя насечками по всей длине и фаской | ISO 8740 | ||

| DIN 1474 | Штифт забивной цилиндрический с насечкой 1/2 длины с утолщением | ISO 8741 | ||

| DIN 1475 | Штифт цилиндрический с насечкой 1/3 длины посредине | ISO 8742 | ||

| DIN 1476 | Штифт цилиндрический с полукруглой головкой и насечкой | ISO 8746 | ||

| DIN 1477 | Штифт с потайной головкой и насечкой | ISO 8747 | ||

| DIN 1478 | Талреп вилка-вилка | |||

| DIN 1479 | Гайка-муфта стяжная | |||

| DIN 1480 SPRH | Талреп крюк - кольцо | |||

| DIN 1480 SPRR | Талреп кольцо - кольцо | |||

| DIN 1480 SPHH | Талреп крюк - крюк | |||

| DIN 1481 | Штифт пружинный, разрезной, трубчатый с фаской | ГОСТ 14229-93 | ISO 8752 | |

|

DIN 1587 | Гайка колпачковая | ГОСТ 11860-85 | |

|

DIN 1804 | Гайка шлицевая круглая | ГОСТ 11871-88 | |

| DIN 1816 | Гайка круглая с радиальными отверстиями | |||

| DIN 2093 | Пружина тарельчатая | ГОСТ 3057-90 | ||

| DIN 2510 | Гайка для шпилек | |||

|

DIN 3017 | Хомут червячный | ГОСТ 28191-89 | |

| DIN 3052 | Трос стальной 1х7 (1+6) | |||

| DIN 3053 | Трос (канат) стальной 1х19 | |||

|

DIN 3055 | Трос стальной 6х7+FC | ||

|

DIN 3060 | Канат (трос) стальной 6х19+FC | ГОСТ 3070-88 | |

|

DIN 3061 | Канат стальной | ||

| DIN 3066 | Канат с сердечником 6х37+FC | |||

| DIN 3093 | Зажим-втулка для тросов | |||

| DIN 3570 | Болт-скоба U-образный | |||

| DIN 5299 C | Карабин пожарный | |||

|

DIN 5299 D | Карабин с фиксатором | ||

|

DIN 5406 | Шайба многолапчатая | ГОСТ 11872-89 | |

|

DIN 5685 A | Цепь короткозвенная | ||

| DIN 5685 C | Цепь длиннозвенная | |||

| DIN 5686 | Цепь витая | |||

| DIN 6303 | Гайка с накаткой | |||

|

DIN 6304 | Винт верстачный (воротковый) | ||

| DIN 6319 | Шайба сферическая | ГОСТ 13438-68 | ||

| DIN 6319 | Шайба коническая | |||

| DIN 6325 | Штифт цилиндрический закалённый | ГОСТ 3128-70 | ISO 8734 | |

| DIN 6330 | Гайка высокая | ГОСТ 15523-70 ГОСТ 15525-70 |

||

|

DIN 6331 | Гайка с буртиком | ||

| DIN 6332 | Шпилька стопорная с упорной цапфой | |||

| DIN 6334 | Гайка-втулка удлиненная | |||

|

DIN 6340 | Шайба усиленная | ||

| DIN 6796 | Шайба тарельчатая | ISO 10670 | ||

|

DIN 6797 А | Шайба зубчатая с внешними зубцами | ГОСТ 10463-81 | |

|

DIN 6797 I | Шайба с внутренними зубцами | ГОСТ 10462-81 | |

|

DIN 6797 V | Шайба упругая зубчатая | ГОСТ 10464-81 | |

|

DIN 6798 A | Шайба стопорная с внешними зубцами | ГОСТ 10463-81 | |

|

DIN 6798 I | Шайба зубчатая с внутренними зубцами | ГОСТ 10462-81 | |

|

DIN 6798 V | Шайба стопорная вогнутая | ГОСТ 10464-81 | |

|

DIN 6799 | Шайба упорная быстросъёмная | ГОСТ 11648-75 | |

| DIN 6884 | Шпонка клиновая с лыской | ISO 2492 | ||

| DIN 6885-1 | Шпонка призматическая высокая | ГОСТ 23360-78 | ||

| DIN 6887 | Шпонка клиновая врезная | ISO 774 | ||

| DIN 6888 | Шпонка сегментная | ГОСТ 24071-97 | ISO 3912 | |

| DIN 6899 | Коуш для троса | |||

| DIN 6900 | Винты комбинированные с невыпадающими шайбами | |||

| DIN 6901 | Винты самонарезающие с невыпадающими плоскими шайбами | |||

| DIN 6902 | Плоские шайбы для комбинированных винтов | |||

| DIN 6904 | Упругие шайбы для комбинированных винтов | |||

| DIN 6905 | Пружинные шайбы для комбинированных винтов | |||

| DIN 6906 | Шайбы пружинные с зубцами для комбинированных винтов | |||

| DIN 6907 | Шайбы упругие фасонные с наружными зубцами для комбинированных винтов | |||

| DIN 6908 | Шайбы упругие зажимные для комбинированных винтов | |||

| DIN 6911 | Ключ торцевой для внутреннего шестигранника с направляющей | |||

| DIN 6912 | Винт (болт) под шестигранник | |||

|

DIN 6913 | Шайба пружинная с защитным пояском | ||

| DIN 6914 | Болт высокопрочный | ГОСТ Р 52644-2006ГОСТ 22353-77 |

ISO 7412 | |

| DIN 6915 | Гайка с увеличенным размером под ключ | ГОСТ Р 52645-2006 | ISO 7414 | |

|

DIN 6916 | Шайба высокопрочная | ||

| DIN 6917 | Шайба прямоугольная косая (уклон 14%) | |||

| DIN 6918 | Шайба клиновая косая (уклон 8%) | |||

| DIN 6921 | Болт с фланцем | EN 1665 | ||

| DIN 6922 | Болт с фланцем и переходным хвостовиком | ISO 4162 ISO 8104 |

||

| DIN 6923 | Гайка с фланцем | ГОСТ Р 50592-93 | ISO 4161 ISO 10663 EN 1661 |

|

| DIN 6923 | Гайка с насечкой | ГОСТ Р 50592-93 | ||

| DIN 6924 | Гайка самоконтрящаяся c неметаллическим вкладышем | ISO 7040 ISO 10512 |

||

| DIN 6925 | Гайка самоконтрящаяся цельнометаллическая | ISO 7042 ISO 7719 ISO 10513 |

||

| DIN 6926 | Гайка самоконтрящаяся с фланцем | EN 1663 | ||

| DIN 6927 | Гайка самоконтрящаяся с фланцем, цельнометаллическая | ISO 7044 ISO 12126 EN 1664 |

||

| DIN 7337 | Заклёпка вытяжная с плоской головкой | ISO 14589 ISO 15977 - 15984 ISO 16582 - 16584 |

||

| DIN 7338A | Заклёпка для накладок тормозной колодки и для накладок сцепления | |||

| DIN 7338B | Заклёпка для накладок тормозной колодки и для накладок сцепления | |||

| DIN 7338C | Заклёпка для накладок тормозной колодки и для накладок сцепления | |||

| DIN 7343 | Штифт цилиндрический спиральный с фасками | ISO 8750 | ||

| DIN 7344 | Штифт цилиндрический спиральный с фасками, для тяжелой работы | ISO 8748 | ||

| DIN 7346 | Штифт пружинный цилиндрический с прорезью | ISO 13337 | ||

|

DIN 7349 | Шайба усиленная | ||

| DIN EN ISO 7380 | Винт с полукруглой головкой | ГОСТ ISO 7380-1-2014 ГОСТ ISO 7380-2-2014 |

ISO 7380 | |

| DIN 7500 | Винты резьбовыдавливающие Taptite | ISO 7085 | ||

| DIN 7500 C | Винт резьбовыдавливающий, цилиндрическая головка со сферой, крестообразный шлиц | ГОСТ 10621-80 | ||

| DIN 7500 D | Винт резьбовыдавливающий, шестигранная головка с фланцем | |||

| DIN 7500 M | Винт резьбовыдавливающий, потайная головка, шлиц Pz | ГОСТ 10619-80 | ||

| DIN 7504 К | Саморез с шестигранной головкой с фланцем | |||

| DIN 7504 M (N) | Саморез по металлу со сверлом | |||

| DIN 7504 P | Саморез-сверло | |||

| DIN 7513 A | Винт самонарезающий с шестигранной головкой | |||

| DIN 7513 B | Винт самонарезающий с цилиндрической головкой | |||

| DIN 7513 F | Винт самонарезающий с потайной головкой | |||

| DIN 7513 G | Винт самонарезающий с полупотайной головкой | |||

|

DIN 7516 | Винт самонарезающий | ГОСТ 10619-80 ГОСТ 10620-80 ГОСТ 10621-80 |

|

|

DIN 7603 | Кольцо уплотнительное | ||

| DIN 7604 | Пробка резьбовая с шестигранной головкой и фланцем | |||

|

DIN 7643 | Винт полый (болт банджо) | ||

| DIN 7964 | Винт невыпадающий | ГОСТ 10337-80 ГОСТ 10338-80 |

||

| DIN 7965 | Муфта мебельная резьбовая | |||

|

DIN 7967 | Гайка стопорная (контргайка) | ||

| DIN 7968 | Болт с гайкой, прецизионный | |||

| DIN 7969 | Винт с гайкой | |||

| DIN 7971 | Саморез-шуруп с цилиндрической головкой | ISO 1481 | ||

| DIN 7972 | Саморез с потайной головкой | ISO 1482 | ||

| DIN 7973 | Саморез с полупотайной головкой | ISO 1483 | ||

| DIN 7976 | Саморез с шестигранной головкой | ISO 1479 | ||

| DIN 7977 | Штифт конический с резьбовой цапфой | ISO 8737 | ||

| DIN 7978 | Штифт конический с внутренней резьбой | ГОСТ 9464-79 | ISO 8736 | |

| DIN 7979 | Штифт цилиндрический с внутренней резьбой | ISO 8733 ISO 8735 |

||

|

DIN 7980 | Шайба пружинная | ГОСТ 6402-70 | |

| DIN 7981 | Саморез с полукруглой головкой с крестообразным шлицем | ГОСТ 10621-80 ГОСТ 11650-80 |

ISO 7049 | |

|

DIN 7981 | Саморез со шлицем Torx с полукруглой головкой | ISO 14585 | |

| DIN 7982 | Саморез с потайной головкой | ГОСТ 10619-80 ГОСТ 11652-80 |

ISO 7050 ISO 14586 |

|

| DIN 7983 | Саморезы по металлу, полупотайная головка | ГОСТ 10620-80 ГОСТ 11651-80 |

ISO 7051 | |

| DIN 7984 | Винт высокопрочный с цилиндрической головкой и внутренним шестигранником | ГОСТ 11738-84 | ||

| DIN 7985 | Винт с цилиндрической головкой и крестообразным шлицем | ГОСТ 17473-80 | ISO 7045 | |

| DIN 7985 ISR | Винт с цилиндрической головкой Torx | ГОСТ 17473-80 | ISO 14583 | |

|

DIN 7989 | Шайба толстая | ||

| DIN 7991 | Винт с потайной головкой и внутренним шестигранником | ISO 10642 | ||

| DIN 7992 | Болт фундаментный с увеличенной T-образной головкой | |||

|

DIN 7993 A | Кольцо стопорное наружное | ||

| DIN 7993 B | Кольцо стопорное внутреннее | |||

| DIN 7995 | Шуруп по дереву с полупотайной головкой | |||

| DIN 7996 | Шуруп по дереву с полукруглой головкой | |||

| DIN 7997 | Шуруп по дереву с потайной головкой | |||

| DIN 7999 | Болт призонный DIN 7999 заменён на DIN EN 14399-8 | |||

|

DIN 9021 | Шайба кузовная | ГОСТ 6958-78 | ISO 7093-1 ISO 7093-2 |

| DIN 9841 | Винт с утолщенным стержнем | ГОСТ 28962-91 | ISO 7379 | |

|

DIN 11023 | Шплинт (штифт) с кольцом | ||

| DIN 11024 | Шплинт пружинный, игольчатый | |||

| DIN EN 14399-8 | Болт призонный | |||

| DIN 15237 | Болт норийный | |||

| DIN 22424 | Болт с трехгранной головкой и буртиком | |||

| DIN 22425 | Гайка трехгранная с буртиком | |||

| DIN 28129 | Гайка с кольцом | |||

| DIN 32501 | Болт приварной | |||

|

DIN 80704 | Гайка-барашек закрытого типа | ||

|

DIN 82101 | Скоба такелажная |

Типы головок болтов, винтов, шурупов, саморезов

![]() Головки с прямым шлицем (SL). Прямые шлицы применяются всё реже из-за нечёткой фиксации инструмента на головках болтов, винтов, шурупов.

Головки с прямым шлицем (SL). Прямые шлицы применяются всё реже из-за нечёткой фиксации инструмента на головках болтов, винтов, шурупов.

![]() Головки с крестообразным шлицем Phillips (PH). Крест имеет большую площадь контакта и передаёт больший крутящий момент. Крест обеспечивает самоцентровку инструмента и допускает работу под небольшим углом. Зуб отвёртки Phillips имеет трапециевидную форму. Это приводит

к появлению осевого выталкивающего усилия при работе с инструментом.

Головки с крестообразным шлицем Phillips (PH). Крест имеет большую площадь контакта и передаёт больший крутящий момент. Крест обеспечивает самоцентровку инструмента и допускает работу под небольшим углом. Зуб отвёртки Phillips имеет трапециевидную форму. Это приводит

к появлению осевого выталкивающего усилия при работе с инструментом.

![]() Головки с усовершенствованным крестообразным шлицем Pozidriv (PZ), внешне отличаются от Phillips дополнительными четырьмя лучами. Прямоугольная форма зубьев инструмента Pozidriv обеспечивает передачу большего крутящего момента и уменьшает вероятность повреждения

шлица.

Головки с усовершенствованным крестообразным шлицем Pozidriv (PZ), внешне отличаются от Phillips дополнительными четырьмя лучами. Прямоугольная форма зубьев инструмента Pozidriv обеспечивает передачу большего крутящего момента и уменьшает вероятность повреждения

шлица.

![]() Головки с внутренним шестигранником (HX) передают больший крутящий момент, чем шлиц и крест и более компактны, чем головки болтов, винтов, шурупов с наружным шестигранником. Для крепежа с шестигранным шлицем применяются инбусовые ключи.

Головки с внутренним шестигранником (HX) передают больший крутящий момент, чем шлиц и крест и более компактны, чем головки болтов, винтов, шурупов с наружным шестигранником. Для крепежа с шестигранным шлицем применяются инбусовые ключи.

![]() Головки с внутренним звездообразным углублением под ключ TORX (TX). При равных размерах шлиц TORX выдерживает большие нагрузки по сравнению с внутренним шестигранником, а возможность провернуться сведена к минимуму. Маркировка буквой Т или TX с номером шлица – от

Т1 до Т100. Помимо внутреннего шлица Torx есть аналогичный наружный. Его маркировка начинается с буквы Е, размеры от Е4 до Е24.

Головки с внутренним звездообразным углублением под ключ TORX (TX). При равных размерах шлиц TORX выдерживает большие нагрузки по сравнению с внутренним шестигранником, а возможность провернуться сведена к минимуму. Маркировка буквой Т или TX с номером шлица – от

Т1 до Т100. Помимо внутреннего шлица Torx есть аналогичный наружный. Его маркировка начинается с буквы Е, размеры от Е4 до Е24.

![]() Головки TORX PLUS отличаются от Torx тем, что лучи «звездочки» немного короче и не такие острые. Маркировка начинается с номера шлица, а затем идут буквы IP.

Головки TORX PLUS отличаются от Torx тем, что лучи «звездочки» немного короче и не такие острые. Маркировка начинается с номера шлица, а затем идут буквы IP.

![]() Квадратные головки.

Квадратные головки.

![]() Трёхгранные головки.

Трёхгранные головки.

Для защиты крепёжных соединений от разборки неквалифицированным персоналом используют специальный антивандальный крепёж со штифтом в центре под специальный инструмент:

![]() Крестовые головки Phillips с направляющей в центре.

Крестовые головки Phillips с направляющей в центре.

![]() Квадратные головки с направляющей в центре.

Квадратные головки с направляющей в центре.

![]() Головки TORX Tamper Resistant (TXH) с цилиндрической направляющей в центре «звезды».

Головки TORX Tamper Resistant (TXH) с цилиндрической направляющей в центре «звезды».

![]() Головки TORX PLUS Tamper Resistant представляет из себя уже пятиконечную «звезду» с направляющей. После основной маркировки ставятся буквы TS.

Головки TORX PLUS Tamper Resistant представляет из себя уже пятиконечную «звезду» с направляющей. После основной маркировки ставятся буквы TS.

![]() Головки болтов, винтов с внутренним шестигранником с направляющей.

Головки болтов, винтов с внутренним шестигранником с направляющей.

1. Отправьте заявку на расчет

2. Получите расчет

3. Выполнение работ

4. Доставка заказа

Для оценки проекта нам нужно немного времени

Специалист по работе с клиентами

Спасибо за обращение!

и мы Вам перезвоним

Спасибо Ваша заявка принята!