Дата публикации: 25.09.2024

Оглавление

Другие статьи

Лазерная резка меди: особенности, преимущества и этапы

Резка меди лазером: особенности

-

Плита. Сложность обработки толстых пластин связана с высокой теплоемкостью цветного металла. Для плит в основном используют плазменную резку и гидроабразивную обработку. При таком способе металлообработки увеличивается скорость реза, снижается количество отходов, минимизируется вероятность деформации заготовки и получается ровный рез. Чем толще пластина, тем сложнее ее обработка, и, соответственно, выше стоимость работ. Опять же, для снижения нагрева в зону реза подается охлаждающая жидкость. Применение лазерных станков для резки медных плит нецелесообразно.

-

Круг. Представляет собой прокат в виде длинных прутков, имеющих в сечении форму круга. Изготавливают из разных медных сплавов – М1, М1p, М2, М2p, М3, М3p. Диаметр заготовок – до 180 мм. Для толстого круга из меди подходит гидроабразивная обработка или ленточнопильные станки с соответствующим инструментом для мягких цветных металлов. Небольшой по диаметру прокат можно резать лазером.

-

Пруток. Прутки – прокат в виде длинных стержней, диаметр которых не более 100 мм. Чаще всего для резки медного прутка выбирают гильотину по металлу, хотя для тонких прутков целесообразнее будет именно лазерная резка. Выбор способа металлообработки зависит от экономических факторов (финансовых затрат в зависимости от объема материала), требований к качеству поверхностей и допуска по размеру.

-

Лист. Листовой прокат можно резать на заготовки требуемой формы посредством механической рубки. Лазерная резка особенно эффективна для тонких медных листов – при высокой скорости реза можно получить изделия сложной формы (фигурная резка листовой меди) без дефектов кромок.

Лазерная резка будет наиболее эффективной именно для прутков, листового проката, а также круга относительно небольшой толщины.

В связи со свойствами металла для его обработки необходимо применять определенное оборудование с заданными настройками. Выбор режима, мощности, скорости во многом определяется толщиной заготовки.

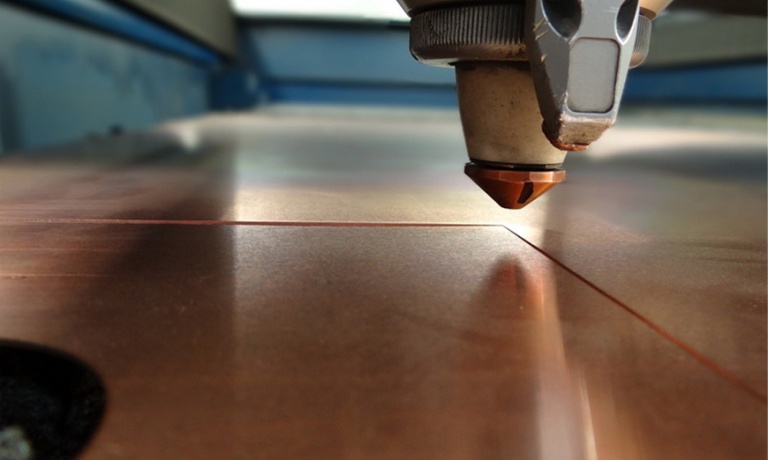

В общем случае, для получения ровного реза с кромками, не требующими последующей механической обработки, необходим мощный лазер и минимальное в диаметре пятно лазера. Именно при таких условиях осуществляют фигурную резку медного листа.

Лазерные станки с ЧПУ позволяют выполнять резку металла в 2-х режимах: импульсном и микроплазменном. Для тонких заготовок из меди, а также ее основных сплавов (например, латуни) применяют импульсный режим, а для толстых деталей – микроплазменный.

Медь в отличие от той же стали плохо поглощает лазерное излучение, поэтому в программе станка выставляют минимальную скорость, но максимальную мощность – в противном случае возможна деформация кромок, и, как следствие, производственный брак.

Лазерные установки особенно эффективны при работе с медными заготовками, толщина которых не превышает 5 мм. При вводе программы для станка с ЧПУ учитывают химический состав медного сплава – для металла используют легирующие добавки в виде кремния, свинца и других элементов.

В процессе настройки оборудования можно столкнуться с разными сложностями, основными из которых будут следующие:

-

Из-за высокой теплопроводности энергия лазерного излучения быстро рассеивается по заготовке, а не режет ее. Решение – рез на максимальной мощности лазера, отказ от обработки толстых деталей.

-

Из-за высокого коэффициента отражения эффективность воздействия лазерного излучения на медь намного ниже, чем на стальные сплавы, чугун. Решить проблему можно за счет использования лазерного оборудования с большой длиной волны.

Несмотря на все перечисленные трудности и особенности настройки процесса именно лазерная резка позволяет получить «чистый» точный рез при высокой скорости металлообработки и относительно небольших финансовых затратах. По этой причине резка металла лазером востребована как в промышленности, так и в небольших мастерских, где из медных заготовок изготавливают под заказ декоративные изделия.

Резка меди лазером: преимущества

-

Отсутствует нагрев и деформация обрабатываемых заготовок. За счет минимальной зоны термического воздействия, обусловленной малым диаметром пятна лазера, удается снизить негативное влияние нагрева. Для меди с ее высокой теплоемкостью это особенно важно – заготовки не плавятся.

-

Нет деформаций заготовок. Лазерная резка относится к бесконтактным методам металлообработки, поэтому отсутствует механическое воздействие на детали. В отдельных случаях не потребуется последующая обработка зоны реза, что сокращает и удешевляет производство.

-

Высокая точность и качество реза. Лазерное излучение при высокой мощности лазера и тонком пучке лучей позволяет получить достаточно тонкую линию реза. При правильно выставленной мощности и скорости резки тонколистового медного проката линия реза будет идеально ровной по всей длине, кромки, торцы не потребуют дополнительной механической обработки. В большинстве случаев точность реза достигает 0,05-1 мм в зависимости от толщины заготовки.

-

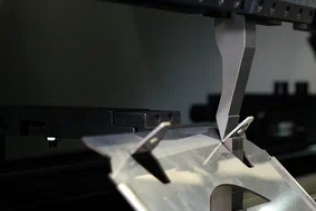

Фигурная резка меди. Благодаря станкам с ЧПУ можно резать листовой прокат под детали сложной формы, в т.ч. трафареты со сложными криволинейными линиями.

Универсальность лазерной резки, если не считать ограничений по толщине медной заготовки, является еще одним преимуществом. Благодаря резке лазером можно изготавливать жетоны, таблички, трафареты, декоративные элементы, украшения. Лазерная резка меди широко применяется в приборостроении, радиотехнике и электронике, при производстве роботизированной техники, в машиностроении. Не обойтись без металлообработки лазером при изготовлении кровельных материалов и элементов кровельной системы – желобов, водосточных труб, металлочерепицы.

Дополнительными плюсами использования лазерного излучения для обработки меди является экологичность и экономичность. При резке не выделяются вредные вещества в атмосферу, отсутствуют продукты горения. Если план раскроя составлен правильно, то можно максимально экономично использовать каждый квадратный метр медного листа. С учетом стоимости меди экономический фактор является далеко не последним при выборе способа обработки металла.

Как происходит резка меди лазером

-

Подготовительные этапы. Предварительная подготовка заготовок (чистка от загрязнений), настройка программы или ввод новой программы на станке с ЧПУ.

-

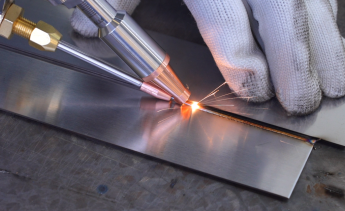

Разогрев зоны реза лучом лазера. Узконаправленный луч, формируемый лазером, обеспечивает быстрый нагрев.

-

Плавление. В зоне реза медь проплавляется. Для тонких листов при плавлении осуществляется испарение металла, для толстостенных листов, объемных деталей излишки меди отводятся вспомогательным газом.

-

Проплавление заготовки на всю толщину по требуемой траектории. Далее осуществляется резка в соответствии с траекторией, заданной в программе.

-

Контроль качества. По завершению резки оператор проверяет качество работы, оценивает линию реза, состояние кромок, торцов. При отсутствии дефектов заготовки отправляют на дальнейшую механическую обработку, в камеры порошкового окрашивания, если это необходимо.

Работа лазерного станка с ЧПУ полностью автоматизирована, поэтому исключается человеческий фактор, повышается точность, качество и скорость резки меди.

Стоимость лазерной резки меди в Москве

-

Политика ценообразования конкретной компании, оказывающей услуги металлообработки. Зависит от объема заказов, количества персонала, технологических мощностей и пр. Фактически, это наценка, позволяющая получить прибыль от оказания услуг с учетом всех затрат на лазерную резку. Затраты на резку определяются и потребляемой электроэнергией (чем выше мощность лазера, тем выше стоимость 1 Вт лазерного излучения), и расходом газа при использовании газовых лазеров.

-

Толщина заготовки. Чем толще изделие из меди, тем сложнее и дороже будет его резка лазером. Опять же, для меди существуют вполне определенные технические ограничения по толщине заготовки. Наиболее эффективная работа лазера при резке заготовок толщиной до 5 мм. Максимальная толщина изделий из меди и латуни – до 15 мм.

-

Длина контура. Чем больше суммарная длина реза, тем меньше будет стоимость лазерной резки. В некоторых компаниях стоимость меняется, если длина контура меньше или больше 100 или 500 м.

-

Объем услуг. В стоимость, указываемую в прайс-листе, включают непосредственно резку в зависимости от толщины меди. Пробивка, механическая обработка, декоративное покрытие, упаковка готовых изделий оплачиваются отдельно.

Обратите внимание, что компании, оказывающие услуги по резке металла, часто устанавливают минимальную сумму заказа, поскольку в противном случае лазерная обработка будет нерентабельной. Цены на резку меди лазером по состоянию на 2024 г. в Москве при толщине 3 мм, колеблются от 53 до 260 руб/п.м. Разброс цен существенный, но нужно учитывать минимальную стоимость и объем заказа, возможность обработки заготовок заданной толщины и размеров, сложность резки. Поэтому окончательная сумма озвучивается после согласования всех деталей.

Оборудование для резки меди лазером

-

Твердотельные. Это установки, в которых источником лазерного излучения является твердое тело – рубин, неодим, алюмоиттриевый гранат. Отличаются небольшой мощностью – до 6 кВт. Подходят для обработки тонколистовой меди и других цветных металлов как на промышленном производстве, так и в небольших частных цехах.

-

Газовые. Источником лазерного излучения являются инертные газы или их смеси. Активируются направленной химической реакцией или электрической дугой. Мощность современных газовых лазерных станков может достигать 20 кВт и более. В отличие от твердотельных, газовые установки имеют более высокий КПД превращения электрической энергии в лазерное излучение, поэтому более экономичные на предприятиях металлообработки.

-

Газодинамические. Разновидность лазеров, в которых прокачка газа осуществляется со сверхзвуковой скоростью. Мощность может достигать 150 кВт. Это достаточно габаритное оборудование для промышленности, позволяющее резать толстостенные медные заготовки, трубы.

Перспективной является использование волоконных лазерных установок для резки меди и других цветных металлов. В таких установках применяется оптико-волоконная трубка-резонатор. Особенностью лазеров подобного типа является то, что лазерный луч не рассеивается, а остается полностью сфокусированным и концентрированным.

Заключение

Предлагаем заказать резку меди лазером в нашей компании. Современные станки с ЧПУ, квалифицированные операторы, любые объемы работ в сжатые сроки – лишь некоторые из преимуществ обращения к нам. Проконсультироваться со специалистом и оставить заявку на лазерную резку меди вы можете, заполнив форму на сайте или позвонив по указанному телефону.