Дата публикации: 25.09.2024

Оглавление

Другие статьи

Высокая коррозионная стойкость нержавеющей стали – характеристика, по которой этот металл выбирается чаще остальных при изготовлении различных видов деталей, конструкций и узлов. Особенно тех, которые эксплуатируются в условиях повышенной влажности. Но у нержавейки есть один минус – она сложна в обработке. Легирующие добавки, они же лигатуры, делают сталь очень прочной. К тому же при деформации эта характеристика только увеличивается. Поэтому при резке листов из нержавейки рекомендуется использовать инновационную технологию – лазер.

Резка нержавейки лазером: особенности

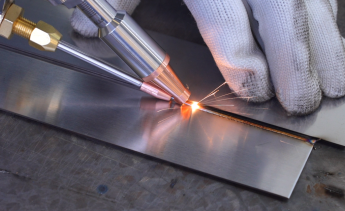

Нержавеющая сталь со своими повышенными прочностными характеристиками легко переносит воздействие лазера и высокие температуры. Сам процесс резки нержавейки лазером – обычное плавление. Это переход стали из твердого состояния в жидкое.

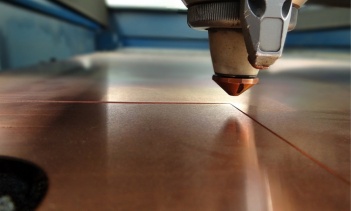

Здесь важно правильно подобрать режим, чтобы лазерный пучок воздействовал только на зону резки, не распространяясь на соседние участки. Именно так можно получить ровные и чистые кромки, не требующие доработки. Интенсивность и мощность луча лазера контролируется специальной программой, учитывающей толщину заготовки и физико-технические свойства материала.

Технология резки лазером – это подача в зону плавления сжатого газа. Его задача – выдувать расплавленный металл, не допуская наплывы в зоне резки. Для этого используют азот, который не вступает в соединение со сталью и не образует окислы. Важный параметр процесса – давление газа. Если оно недостаточное, то на тыльной стороне листа начнут образовываться наплывы. Если больше требуемого значения, приведет к ослаблению режущей способности лазера, отчего кромки станут грубыми и неровными. Оптимальное давление – 20 атм.

Резка нержавеющей стали лазером: преимущества

-

точность и чистота реза без дополнительной обработки кромок за счет минимального диаметра потока лучей, который составляет 0,15-0,20 мм;

-

на одном листе можно расположить компактно несколько требуемых деталей разной формы и размеров;

-

высокая температура плавления увеличивает скорость режущего процесса, что говорит о высокой производительности оборудования;

-

изменение мощности потока лазерных лучей в зависимости от толщины разрезаемого металлического листа приводит к экономии энергии;

-

минимальный объем отходов;

-

работают лазерные станки практически без шума;

-

при лазерной резке отсутствуют деформационные процессы, которые снижают качество;

-

лазер не меняет физических характеристик нержавейки;

-

процесс обработки проходит аккуратно и эффективно.

Как происходит резка нержавеющей стали лазером

1. Высокая интенсивность образуется за счет прохождения лазерного потока через резонатор – это два зеркала. Здесь происходит концентрация атомов, которые перешли в стадию фотонов, то есть начали светиться. Чем больше фотонов образовалось в резонаторе, тем выше интенсивность резки.

2. Узкая направленность также формируется внутри двух зеркал. Луч получается тонкий и не рассеивается. Это позволяет проводить резку нержавейки точно по требуемым контурам и размерам.

3. Лазер излучает световые волны одинаковой длины и фазы. Обе характеристики постоянны, не изменяются в процессе обработки. Это свойство называется когерентность.

Сам процесс резки нержавейки лазером – это воздействие на металл концентрированного светового пуска лучей. Лазер двигается строго по линиям, заложенным программой. Внутри них происходит сильный нагрев стали, ее плавление.

Это получается за счет фотонного потока, который является монохромным и когерентным. По сути, внутри лазерной установки происходит рождение фотонов, которые множатся в геометрической прогрессии. Это обеспечивает высокую мощность лазера. Не все фотоны вливаются в один поток, а только те, которые проходят через специальный цилиндр. Он и образует высокую концентрацию светящихся частиц, которая видна глазу.

В зависимости от мощности лазерного потока, можно проводить два вида операций: врезка и раскрой. В первом случае внутри зоны реза происходит испарение металла. Этот процесс используют обычно для формирования маленьких отверстий или тонких сквозных канавок.

Раскрой – это процесс плавления, который используется, при необходимости нарезки детали. Операция начинается с прожига листа нержавейки в одной точке. Затем лазер перемещается по заданной траектории, которую контролирует компьютер. Резка проводится по всей толщине листа. Здесь используется мощность пучка до 100 МВт/см2, сечение пучка в пределах 10-20 мкн.

Внимание! Врезка – процесс дорогой за счет использования большой мощности лазера, на который уходит значительное количество энергии – более 100 МВт/см2. Но при этом типе обработки кромки получаются высокого качества. По сути, врезка – это последовательность трех операций: нагрев, плавление и испарение.

Контроль качества резки

Образование в процессе выполнения операции большого количества искр или появление посторонних шумов является следствием неверно выставленного режима.

Один из параметров который необходимо контролировать - размер реза. Обычно он не превышает 0,5 мм. Если параметр выше обозначенного, значит, мощность лазера большая, а скорость перемещения малая. Происходит усиленное плавление стали. Увеличивать скорость тоже не рекомендуется. Лазер просто не будет успевать прогревать металл до нужной температуры, и плавление будет происходить слабо или не будет происходить вообще.

Шероховатость плоскостей реза влияет на качество. Если линии, расположенные поперек реза, глубокие и четко видны, качество низкое. Если мелкие, качество высокое.

Деформация – еще один критерий качества. Этот процесс обычно появляется при резке тонкого листового материала. В основном деформационные участки появляются, если мощность лазерного потока больше требуемого, скорость перемещения, наоборот, снижена.

Это приводит к повышению температуры в зоне реза и последующем короблению листа.

Стоимость лазерной резки нержавеющей стали

-

Толщина листа нержавейки. Чем толще, тем дороже. Обычно резку лазером используют для листов толщиной не более 20 мм. Но при необходимости резать можно и более толстые заготовки – до 40 мм.

-

Сложность формы. Например, вырезать по определенному простому контуру деталь обойдется дешевле. Если внутри заготовки дополнительно необходимо сделать круглые отверстия или другой геометрической формы, то цена поднимется значительно.

-

Размеры детали. Здесь расчет простой – чем больше расходуется материала, тем больше придется заплатить. Поэтому чаще всего цена определяется соотношением площади используемого листового материала к сложности выполняемой операции и исчисляется рублем на квадратный метр или на погонный метр с учетом толщины.

Оборудование для резки нержавеющей стали лазером

-

по используемой технологии;

-

по типу перемещения лазера или заготовки относительно друг друга.

В первой категории четыре группы:

1. Газовые станки, в которых для образования светового лазерного потока используется газ или смесь нескольких видов газов (гель, азот, углекислый газ, водород). Его пропускают через электрическое поле, которое образуется в специальной трубке. Здесь он заряжается, проходит через зеркала, концентрируется и выходит наружу потоком невидимого света. Газовые установки отличаются компактностью, простотой в эксплуатации и высокой мощностью.

2. Твердотельные. В них рабочим органом выступает кристалл. Он может быть изготовлен из разных материалов: рубин, неодимовое стекло или сам легированный неодим, гранат или ортованадат иттрия. Это маломощные установки, небольших размеров простые в применении. Обычно их используют для резки мягких цветных металлов или для гравировки поверхностей твердых материалов.

3. Газодинамические. Это высокомощный тип оборудования для лазерной резки нержавеющей стали. Затраты на производство лазера здесь значительные, что влияет на цену услуги. В качестве рабочей среды используется углекислый газ, который разогревается до температуры 2000-3000С. Сильно нагретый газ проходит через трубку с маленьким отверстием. Вылетая с большой скоростью, он быстро расширяется и охлаждается. В это время выделяется большая тепловая энергия, которая формирует лазерный поток огромной концентрации. Это позволяет делать рез тонким, точным, практически без шероховатостей и деформаций.

4. Волоконные. Это новая технология, в которой используются волоконно-оптический кабель и мощные лампы для производства высокоинтенсивного света. Последний внутри волокон преломляется и усиливается. На конце кабеля установлен резонатор, который концентрирует поток, усиливая его в несколько раз. Удобство устройства заключается в гибкости оптоволоконного кабеля. Это мощные установки, с высокоточной резкой нержавейки, потребляющие в два раза меньше энергии по сравнению с газовыми видами. Компактные размеры при высокой производительности – еще один плюс. Испытания показали, что оптоволоконный кабель служит в 15 раз дольше, чем газовый агрегат. Резка металлов на таких станках происходит отлично. С неметаллами встречаются проблемы, поэтому для резки пластика, оргстекла и прочих материалов лучше применять другие виды станков.

Если необходимо оборудование для резки нержавейки для небольших объемов, то лучше подойдут газовые и твердотельные модели. Последние лучше приобретать, если компания занимается только гравировкой или резкой нетвердых материалов: цветные металлы, пластик, оргстекло.

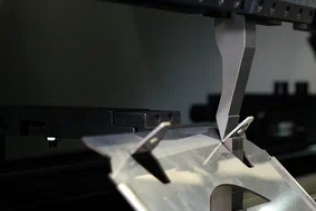

По типу перемещения станки делятся на пять групп:

-

Установки, в которых лазер неподвижен и перемещается стол, на котором закреплена заготовка. Все требования к качеству операции здесь выдерживаются. Но среди способов резки он самый медленный.

-

Стол с заготовкой неподвижен, двигается лазер. Быстрый вариант резки с одним недостатком – чем дольше длится процесс, тем ближе лазер спускается к листу нержавейки, что влияет на качество.

-

Гибридный вариант. Лазер и стол могут двигаться.

-

Ротационная технология, которую используют в основном для резки труб. То есть лазер неподвижен, трубы вращаются относительно своей оси.

-

Осевые. С их помощью можно вырезать детали в 2D и 3D форматах. Так называемая профильная резка. Станки универсальные, с широким функционалом, возможности которых практически безграничны.

Оборудование разного типа в своей конструкции имеет одни и те же узлы и блоки, которые отвечают за создание лазерного пучка и его концентрацию. Вот основные из них:

-

излучатель, где образуются лазерные лучи;

-

резонатор с зеркалами, где происходит фокусирование и концентрация потока в единый луч;

-

система, отвечающая за подачу газа, его состав и необходимый объем;

-

система, которая отвечает за перемещение лазера и рабочего стола;

-

автоматика, контролирующая все операции, происходящие в оборудовании: задает команды, контролирует происходящие процессы и прочее.

Заключение

Компания Slaser предлагает услуги лазерной резки нержавеющей стали на новейшем оборудовании. Выполняем заказы любой сложности в кратчайшие сроки с соблюдением высоких стандартов качества. Оставьте заявку на сайте или позвоните. Менеджер компании ответит на любые интересующие вас вопросы.