Дата публикации: 11.08.2023

Оглавление

Другие статьи

Лазерная сварка: технологии, преимущества и область применения

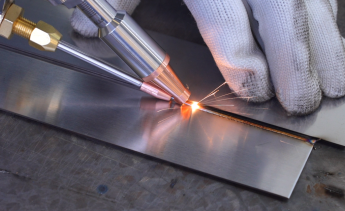

Лазерная сварка – технология соединения материалов плавлением с помощью разогрева рабочей зоны высокоточным лучом лазера. Уникальные свойства лазерного излучения позволили создать достаточно перспективный для промышленности высококонцентрированный источник тепловой энергии – плотность мощности свыше 1 млн. Вт/см2. В процессе дальнейшего развития появились гибридные методы лазерной сварки – лазерно-плазменная, двухлучевая, лазерно-дуговая, лазерно-светолучевая и др. Благодаря комбинации нескольких технологий удается свести к минимуму недостатки каждого вида сварки, повысить качество сварных соединений при сваривании разных материалов.

Как лазерная, так и гибридная лазерная сварка широко применяются в промышленности для получения неразъемных соединений с высоким качеством сварного шва. Рассмотрим основы, преимущества, а также новые технологии в области лазерной сварки, и сравним данную технологию с другими способами сваривания материалов.

Описание процесса лазерной сварки

Источником тепловой энергии при лазерной сварке служит сконцентрированный поток излучения квантового генератора (лазера или лазерной установки). При плавлении и кристаллизации образуется прочное соединение на основе межатомного взаимодействия, поэтому технология относится к специальным видам сварки. Поскольку основу технологии составляет концентрированный источник энергии, то лазерную сварку уместно сравнивать с плазменной и электродуговой сваркой.

К свойствам лазерного луча, связанным со сваркой, относится следующее:

- Высокая когерентность – фиксированное фазовое соотношение в разных точках пространства (пространственная когерентность) и времени (временная когерентность).

- Высокая монохроматичность – малая ширина спектра светового потока.

- Узкая направленность – луч не рассеивается при перемещении от источника излучения до места сварки.

- Основные принципы лазерной сварки:

- Индуцирование. Атом при поглощении фотона приходит в возбужденное состояние, в котором он может спонтанно выделить эту энергию. Для исключения спонтанности атом в возбужденном состоянии можно заставить испускать фотон посредством воздействия на него внешнего фотона – падающей волны. Данное явление называется индуцированием.

- Преобразование энергии. Квантовые генераторы преобразуют электрическую, тепловую и световую энергию в монохроматическое когерентное излучение.

- Активный элемент. Для лазерной сварки требуется излучатель, в качестве которого могут выступать разные материалы: искусственные рубины, гранат с эрбием, растворы окиси неодима, диоксид углерода, аргон, озон. Возбуждение излучателя и генерирование света осуществляются под воздействием энергии системы накачки. Для твердотельных излучателей используют свет импульсных ламп.

- Мощность излучения лазера. Для квантовых генераторов лазерных сварочных аппаратов чаще всего используют кристалл бледно-розового рубина с небольшим добавлением хрома. Кристалл обрабатывают в виде стержня с идеально плоскими торцами с серебрением. От размеров кристалла зависит мощность лазера.

Типы лазеров

Для сварки на производстве в основном используют 2 типа лазеров:

Твердотельные. Подходят для сваривания различных металлов, стекла. Источником излучения выступает обычно рубиновый стержень.

- Газовые. В таких сварочных аппаратах источником лазерного излучения являются газы и газовые смеси.

- Этапы сварки твердотельными лазерами следующие:

- В осветительную камеру направляется луч света заданной мощности. На стержне возникает возбуждение атомов.

- Возникает световое излучение с одинаковой длиной волн.

- При накоплении определенного уровня фотоны испускаются через частично прозрачную поверхность стержня.

Газовые лазеры, в которых источником лазерного излучения выступает диоксид углерода. В таких лазерах мощность может составлять от нескольких сотен ватт до десятков киловатт в разных режимах излучения – как непрерывном, так и импульсном. КПД газовых лазеров составляет свыше 10%.

Преимущества лазерной сварки

Среди характерных плюсов лазерной сварки нужно отметить следующее:

- Универсальность. Подходит для множества материалов независимо от их электрических и магнитных свойств – металлов и сплавов, термопластов, стекла, керамики. Не потребуется использовать несколько установов при работе с различными материалами на предприятии. Часто сварка лазером применяется для сваривания между собой металлов с разными свойствами – например, германий-золото, золото-кремний, никель-тонтал и др.

- Высокая точность. Квантовые генераторы лазерных сварочных аппаратов позволяют получать узконаправленные интенсивные световые пучки, способные концентрировать энергию на крайне малых площадях – тысячных долях миллиметра. Диаметр проплавления составляет десятые доли миллиметра, что позволяет использовать лазерную сварку в микроэлектронике, радиотехнике, компьютерной технике.

- Высокое качество сварного шва. Место соединения обрабатываемых деталей практически незаметно за счет малой площади расплавления и небольшой площади воздействия.

- Сварка в атмосфере и контролируемой газовой среде. Лазер подходит для использования без защитной газовой среды, но передача энергии также возможна через прозрачные оболочки для сваривания в контролируемой газовой среде. Нет необходимости в вакуумных камерах.

- Простая транспортировка энергии. Подавать лазерный луч можно в труднодоступные места, на значительные расстояния. Также можно легко контролировать процесс сварки.

- Отсутствие влияния магнитного поля. Магнитные поля от свариваемых деталей и сварочного аппарата, среды не влияют на свойства лазера, что позволяет формировать качественный сварной шов по всей длине.

- Небольшое термическое и механическое воздействие на свариваемые материалы. Минимизируется изменение свойств металлов и сплавов под действием высокой температуры.

Лазерная сварка является экологичной, поскольку при воздействии лазерного излучения в атмосферу не выделяются вредные вещества.

Кроме плюсов технологии нужно указать и минусы:

- Высокая стоимость. Значительные затраты на оборудование и комплектующие не позволяет небольшим предприятиям закупать и внедрять на производстве лазерную сварку. Опять же, у лазерной сварки высокая стоимость 1 Вт энергии.

- Сложность технологического процесса. Требуется определенная квалификация у обслуживающего персонала и сварщиков. Необходима точная настройка сварочного аппарата в зависимости от материалов, их размеров, технологических задач, условий сварки.

- Высокие требованиям к производственным помещениям. Лазерная сварка может выполняться как в атмосфере, так и в среде газа. Но запыленность помещения существенно ухудшает оптические свойства, на которых основана технология лазера. Необходимо исключить вибрации, высокую влажность.

Основным недостатком классической лазерной сварки является невысокий КПД преобразования электрической энергии в энергию газового излучения. Если у газовых лазеров КПД составляет 10,2%, то у твердотельных не превышает 1-3%. В итоге больших потерь существенно растет стоимость 1 Вт лазерного излучения. Решить эту и другие проблемы позволяют новые технологии, при которых лазерное излучение используется наряду с другими способами воздействия для получения сварочной ванны.

Примеры применения лазерной сварки

Лазерная сварка и, в частности, современные гибридные технологии, сочетающие несколько способов сварки, нашли применение в следующих сферах:

- Автомобильная промышленность. Сваривание различных деталей систем, узлов и агрегатов, кузова автомобилей. С помощью лазерно-индукционной сварки изготавливают приводные валы и другие детали.

- Авиационная и космическая промышленность. Лазерная технология сварки востребована при изготовлении различных элементов воздушных судов, спутников, блоков ракет.

- Медицинское оборудование и электроника. В электронике узконаправленный лазерный пучок нашел применение при производстве микросхем, электронных компонентов. Лазерная сварка в микроэлектронике востребована при изготовлении печатных плат микросхем – от ЭБУ автомобилей, бытовой техники до материнских плат компьютеров. Технология используется для соединения как однородных металлов, так и сплавов.

- Атомная промышленность. Максимально тонкий шов наряду с безупречным качеством поверхности востребованы при сваривании прецизионных деталей сильфонов, датчиков.

- Машиностроение, станкостроение. Сварка с помощью лазера широко используется в машиностроении – от сваривания тонколистового металла для корпусов, сварных деталей и инструмента станков до получения сварных толстолистовых изделий из нержавеющей стали, чугунных форм.

Лазерные сварочные установки широко используются в приборостроительной, инструментальной сферах промышленности.

В целом, лазерная сварка, как и гибридные технологии с использованием лазерного излучения востребованы везде, где необходимо добиться высокого качества сварного соединения металлов или неметаллов.

Технологические инновации и будущее лазерной сварки

При всех преимуществах у лазерной сварки есть некоторые недостатки, которые больше связаны с особенностями технологии. Их нужно учитывать при настройке сварочного аппарата и процесса сварки. Нивелировать такие недостатки удается посредством современных гибридных технологий лазерной сварки. Рассмотрим подробнее эти особенности.

Порообразование напрямую связано со свойствами свариваемых материалов и параметрами сварки. Например, при сварке алюминия в сварочную ванну попадает водород. При лазерной сварке металлов погонная энергия является низкой – для обратной диффузии и, соответственно, уменьшения пористости остается мало времени. Чем выше погонная энергия и больше сварочная ванна, тем, теоретически, пористость будет меньше за счет большей диффузии водорода. С другой стороны, при снижении погонной энергии уменьшается диаметр водородных пор, что приводит к увеличению давления в порах. Снизить порообразование удается посредством двухлучевой лазерной сварки.

Поглощательная способность металлов – важное свойство при сварке. Низкое значение поглощательной способности металлических поверхностей наряду с зависимостью от длины волны лазерного излучения - характерная особенность лазерной сварки. На практике это означает, что энергия лазера, приводящая к столкновению электронов, передается металлу на глубину до 1 мкм. За определенный промежуток времени температура электронного газа и кристаллической решетки выравниваются. Низкая поглощательная способность является недостатком лазерной сварки, поскольку увеличивается пороговая плотность мощности, применение мощных лазеров становится недостаточно эффективным в обработке металлов. Повысить поглощательную способность можно за счет предварительной обработки материалов – увеличения шероховатой поверхности, нанесения покрытий, создания окисной пленки. Но эти способы более затратные и трудоемкие, чем изменение коэффициента поглощения за счет применения дополнительных источников воздействия – дуги, плазмы, светолучевой обработки.

Жесткость термического цикла влияет на разные параметры, в т.ч. и на прочность сварного соединения, свариваемость. Классическая лазерная сварка твердым лазером характеризуется жестким термическим циклом. Уменьшение жесткости возможно посредством комбинации термического цикла лазерной и других методов сварки, т.е. при гибридной лазерной сварке – например, с сочетанием индукционной, светолучевой, плазменной.

Гидродинамическая неустойчивость при определенных условиях также является особенностью лазерной сварки. Она выражается в появлении всплесков при высоких скоростях сварки. Жидкая фаза сварочной ванны испытывает гидродинамическую неустойчивость, что приводит к образованию «горба». Предотвратить это можно благодаря внедрению второго луча с меньшей мощностью (двухлучевая лазерная сварка), электродуги или плазмы.

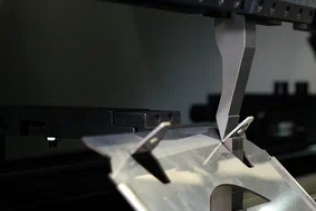

Есть два показателя, определяющие требования к геометрии сборки свариваемых изделий:

- Глубокое проплавление определяет коэффициент формы шва.

- Объем расплава ванны – коэффициент сосредоточенности источника энергии.

При лазерной сварке оба коэффициента имеют высокое значение, поэтому и требования к геометрии сборки деталей намного выше, чем при газовой сварке. Например, если толщина металла составляет до 1,5 мм, а допустимая величина зазора – 0,12 мм, то при скорости сварки порядка 22,2 мм/с максимально допустимое смещение кромок деталей будет равно 0,1 мм. Если требования по точности не соблюдать, то это чревато ослаблением шва, потерей прочности сварного соединения. Решение проблемы заключается в увеличении объема сварочной ванны и уменьшении коэффициента формы шва. Добиться этого можно, если параллельно с лазерным лучом использовать электрическую дугу (лазерно-дуговая сварка).

Естественно, что технико-экономические показатели сварки наряду с качеством сварного соединения и повышения скорости процесса, снижения дефектообразования оказывают существенное влияние на выбор технологии. При использовании гибридной лазерной сварки, а не отдельно лазерной, плазменной, электродуговой удается заметно снизить стоимость 1 Вт энергии сварочного источника.

Рассмотрим подробнее наиболее популярные способы гибридной лазерной сварки – лазерно-дуговой, лазерно-светолучевой, двухлучевой, лазерно-индукционной и лазерно-плазменной.

Лазерно-дуговая сварка

Лазерно-дуговая сварка – технология, при которой сварочная ванна формируется одновременно под воздействием дуги и лазерного излучения. Возможны 2 схемы:

- Лазер и дуга воздействуют одновременно с двух разных сторон на свариваемые детали. Данная схема применяется при сварке листового металла.

- Лазер и дуга воздействуют одновременно с одной стороны обрабатываемых деталей, но под разным углом. Схема подходит для деталей со сложной геометрией.

При гибридной лазерно-дуговой сварке применяют неплавящиеся и плавящиеся электроды. В первом случае дуга расплавляет верхний слой, а лазер способствует глубокому проплавлению. Во втором случае лазер проплавляет соприкасающиеся кромки металла, а дуга обеспечивает заплавление скоса кромок. Геометрия проплавления шва регулируется в зависимости от энергии каждого из источников, и от соотношения мощности лазера и дуги изменяется от типично дуговой до типично лазерной.

Одним из плюсов лазерно-дуговой сварки является снижение требований к точности геометрии свариваемых металлических деталей. Из других преимуществ данной гибридной технологии можно отметить следующее:

- Увеличение коэффициента поглощения лазерного излучения.

- Снижение коэффициента формы шва.

- Уменьшение жесткости термического цикла.

- Стабильное положение центра дуги.

- Снижение мощности лазера и, соответственно, потребления мощности из электросети.

- Снижение материальных затрат как за счет меньшего энергопотребления, так и из-за меньшей стоимости оборудования.

В целом, лазерно-дуговая сварка – современная технология, сочетающая преимущества обоих способов, и нивелирующая их недостатки.

Лазерно-светолучевая сварка

При лазерно-светолучевой сварке сварочная ванна формируется под воздействием лазерного излучения и светового луча. Энергия света преобразуется в тепловую энергию. Сваривать низколегированные стали можно в атмосферной среде, высоколегированные – в среде азота. При светолучевой сварке отсутствует механическое воздействие на свариваемые детали, можно плавно регулировать и поддерживать необходимую температуру.

Гибридная лазерно-светолучевая технология нашла применение для решения следующих задач:

- Сварка встык тонколистового металла и сплавов – стали, титановые, медные сплавы.

- Сварка неметаллов – керамика, стекло, пластик.

- Предварительный или сопутствующий подогрев при лазерной сварке.

Для лазерно-светолучевой сварки используют переносные сварочные аппараты с ксеноновой дуговой лампой мощностью 1-2 кВт

У лазерно-светолучевой сварки много преимуществ:

- Снижение стоимости 1 п.м. шва по сравнению с лазерной сваркой.

- Высокий КПД – вплоть до 45%.

- Безопасность и экологичность.

- Нет колебаний электромагнитных полей.

- Минимизация насыщения металла газами.

- Возможность сварки листов толщиной до 1 мм с исключением риска прожога металла.

- Программирование термического цикла.

- Увеличенная глубина проплавления – до 0,8 мм по сравнению с 0,3 мм для лазерной сварки.

- Не требуется сложная подготовка кромок свариваемых листов.

Двухлучевая сварка

Одна из гибридных технологий, при которой обработка металлов осуществляется посредством 2-х лазерных лучей. В зависимости от целей металлообработки (сварка, наплавка и пр.) может быть реализовано 3 способа:

- Суперпозиционный (наложение 2-х лучей).

- Последовательный.

- Параллельный.

Изначально для получения 2-х лучей использовалось 2 лазера, но с развитием технологий появились резонаторы, на выходе из которых одновременно формируется 2 луча.

При сварке 2-мя параллельными лучами лазера удается снизить порообразование, устранить прожоги. Это оптимальный способ для соединения деталей разной толщины, при сваривании тонколистового металла встык. При этом мощность второго луча может быть существенно ниже мощности первого.

Сварка 2-мя последовательными лучами призвана минимизировать гидравлическую нестабильность при высоких скоростях. На снижение дефектообразования влияет расстояние между центрами диаметров лучей.

Суперпозиционный способ применяется с целью повышения качества луча. Известно, что качество лазерного излучения зависит от многих факторов: диаметр, расходимость, модовый состав и пр. В целом, лазерные установки высокой мощности не отличаются высоким качеством луча. Решить данную проблему позволяет наложение двух лучей от лазеров меньшей мощности.

Лазерно-индукционная сварка

В случае современной лазерно-индукционной сварки сварочная дуга формируется при одновременном воздействии лазерного излучения и токов высокой частоты. Одна из особенностей лазерной сварки – жесткость сварочного термического цикла, способная ухудшить прочность сварного соединения. Для уменьшения жесткости при сварке среднеуглеродистых и высокоуглеродистых сталей применяют лазерно-индукционные установки. Лазерно-индукционная сварка подходит для сваривания пружинных, цементируемых сталей, чугуна и других материалов.

Среди преимуществ можно выделить следующее:

- Сокращение срока технологического цикла.

- Снижение степени нагрева свариваемой детали.

- Небольшой расход энергии.

- Компактные размеры оборудования.

При данной технологии индукционный подогрев осуществляется полностью параллельно циклу лазерной сварки.

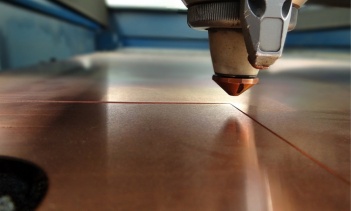

Лазерно-плазменная резка

Суть гибридной технологии – одновременное использование лазерного излучения и плазменной струи. По сравнению с плазменной сваркой новая технология помогает стабилизировать пятно дуги на металле и повысить устойчивость горения дуги при небольших токах и высокой скорости. Благодаря нагреву плазменной струей изменяются оптические свойства поверхности, что приводит к увеличению коэффициента поглощения.

Развитие гибридной технологии привело к созданию комбинированных лазерно-дуговых плазматронов. Данные плазматроны могут быть прямого или косвенного действия, работать в ламинарном или турбулентном режиме.

Среди преимуществ новой технологии стоит выделить следующее:

- Существенное повышение скорости сварки, что важно при массовом производстве деталей, агрегатов и узлов, конструкций из металлов.

- Сварка алюминия осуществляется с одновременным удалением окисной пленки.

- Качество сварки не зависит от оптических свойств поверхностей свариваемых деталей.

Из дальнейших тенденций развития гибридной лазерно-плазменной сварки алюминия можно отметить лазерно-микроплазменную сварку, основанную на использовании маломощных лазеров и микроплазменной дуги обратной полярности.

Сравнение с другими методами сварки

Сравним лазерную сварку с 2-мя популярными технологиями сварки – дуговой и плазменной.

Электродуговая сварка относится к наиболее популярным дешевым способам получения неразборного соединения металлов. Суть технологии в соединение кромок посредством электрода, на который воздействует постоянный или ВЧ ток. Между поверхностями деталей и электродом создается электрическая дуга, достаточная для перехода металла и электрода в жидкую фазу.

К преимуществам электродуговой сварки можно отнести следующее:

- Дешевизна. Не требуется дорогостоящее сварочное оборудование, электроды стоят недорого.

- Простота технологии – не нужно сложное обучение, от сварщика не потребуется высокая квалификация.

- Возможность автоматизации процесса для повышения качества и скорости сварки.

Электродуговая сварка имеет и ряд серьезных недостатков. В частности, минусы выражаются в недостаточной концентрации энергии в зоне образования электрической дуги и неустойчивым горением дуги при высоких скоростях. Если для бытовых целей, в небольших мастерских по металлообработке и изготовлении металлических конструкций эти недостатки и не оказывают существенного воздействия на конечный результат, то в случае промышленной сварки минусы не удовлетворяют высоким современным требованиям.

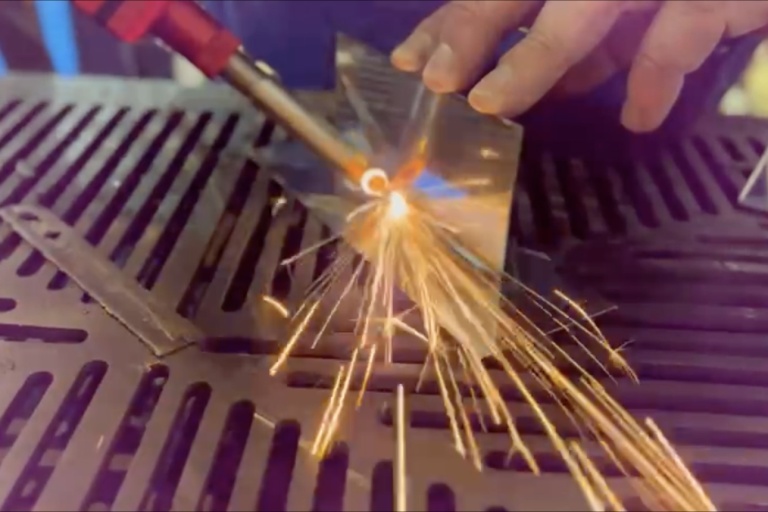

Плазменная сварка – соединение деталей посредством воздействия плазменной струи. Плазменная струя формируется в плазматронах с неплавящимся катодом из вольфрама или меди. Для стабилизации струи используется газ. Температура плазмы может достигать 50 тыс.°К.

Из плюсов плазменной сварки можно отметить следующее:

- Стабильное горение дуги и равномерное проплавление кромок деталей.

- Благодаря цилиндрической форме струи отсутствует зависимость между площадью поверхности металла и расстоянием до электрода горелки.

- Постоянный диаметр пятна и стабильное проплавление металла.

Есть у плазменной сварки и существенные недостатки:

- Малая плотность мощности в месте сварки.

- На высокой скорости нельзя получить стабильную дугу.

Сочетание указанных выше способов с лазерной сваркой в гибридной технологии позволяет исключить или свести к минимуму недостатки каждого вида сварки.

Заключение

Лазерная сварка – одна из технологий получения неразъемного соединения материалов (металлов или неметаллов) посредством воздействия лазерного излучения. Это экологичный, безопасный, быстрый и удобный способ сварки с помощью лазерных лучей. Исследования в области лазерного излучения позволили существенно улучшить качество сварки за счет сочетания нескольких способов сварки. При гибридной сварке воздействие на поверхности деталей оказывается либо посредством двух лазерных лучей, либо с помощью лазерного луча и электрической дуги, индукции, светового потока, плазменной струи. Каждый из гибридных методов продолжает развиваться, открывая для промышленности широкие возможности внедрения и эффективного использования на производстве лазерных, гибридных лазерных установок.

Выбор конкретного вида лазерной или гибридной лазерной сварки обуславливается свойствами свариваемых материалов, их конфигурацией, конкретными задачами. Использование современных гибридных установок в помещениях, отвечающих соответствующим требованиям для лазерной сварки, и при наличии квалифицированного обслуживающего персонала позволяет существенно повысить качество неразъемного соединения, увеличить скорость производства и снизить риск возникновения дефектов шва.